ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Алмазные круги | Оглавление | Литература

Абразивные инструменты

Бруски для хонингования и суперфиниша

Хонингование представляет собой разновидность абразивной обработки цилиндрических поверхностей с помощью сборного инструмента, состоящего из абразивных брусков, установленных на рабочей поверхности хонинговальной головки. В процессе хонингования головка вращается вокруг своей оси и одновременно совершает возвратно-поступательные движения вдоль оси с выходом брусков из обрабатываемого отверстия на 1\3 -их длины.

Абразивные бруски прижимаются к обрабатываемой поверхности либо с постоянной силой при помощи пружин или гидравлики, либо получают принудительную радиальную подачу. Количество брусков в зависимости от диаметра обрабатываемой поверхности колеблется от 1 до 12.

В процессе хонингования в резании участвуют в 100—1000 раз больше абразивных зерен, чем при шлифовании, благодаря чему обеспечивается высокая производительность процесса. Скорость же резания и усилия при хонинговании выбираются гораздо меньшими, чем при шлифовании. Благодаря этому наблюдается низкая температура в зоне резания, что совместно со сложным движением брусков относительно заготовки обеспечивает высокую точность и качество обработанной поверхности. В качестве абразива для брусков применяют зеленый карбид кремния для чугуна и белый электрокорунд для стали на керамической, бакелитовой однокомпонентной ОС и других связках.

Для предварительного хонингования выбираются бруски зернистостью 5—6, твердостью — СМ2—M1, а для окончательного зернистостью М28—М20 и твердостью С2—СТ2.

С повышением твердости обрабатываемого материала следует брать более мягкие бруски с более крупными абразивными зернами.

Несмотря на высокую производительность процесса, широкое применение хонингования сдерживается относительно низкой стойкостью абразивных брусков. Это препятствие снимается при использовании алмазных брусков, стойкость которых во много раз выше стойкости брусков из электрокорунда или карбида кремния. Наиболее распространены алмазные бруски на металлической связке, 100%-ной концентрации. Используются также, особенно при предварительной обработке, круги 50% -ной концентрации. Зернистость брусков выбирается главным образом в зависимости от требований к шероховатости обработанной поверхности. Получистовое хонингование при сравнительно невысоких требованиях к чистоте поверхности следует осуществлять брусками зернистостью А80/63—50/40, а чистовое хонингование более мелкозернистыми брусками А40/28.

При алмазном хонинговании большая площадь соприкосновения рабочей поверхности инструмента и обрабатываемой поверхности детали приводит к довольно частому засаливанию брусков. Чем больше площадь прилегания брусков к поверхности детали и меньше твердость обрабатываемого металла, тем хуже условия хонингования. С целью уменьшения засаливания брусков рекомендуется рабочую их поверхность выполнять прерывистой, с равномерно расположенными в несколько рядов прямоугольниками с бороздками между ними с углом профиля в 30°. При такой конструкции инструмента создаются лучшие условия для подвода смазывающе-охлаждающей жидкости в зону резания и удаления из нее обработанных продуктов связки и обрабатываемого материала.

Хорошие результаты дает также применение хонинговальных головок с хонроликами (рис. 293), которые в процессе хонингования вращаются как вокруг оси головки, так и вокруг своей оси.

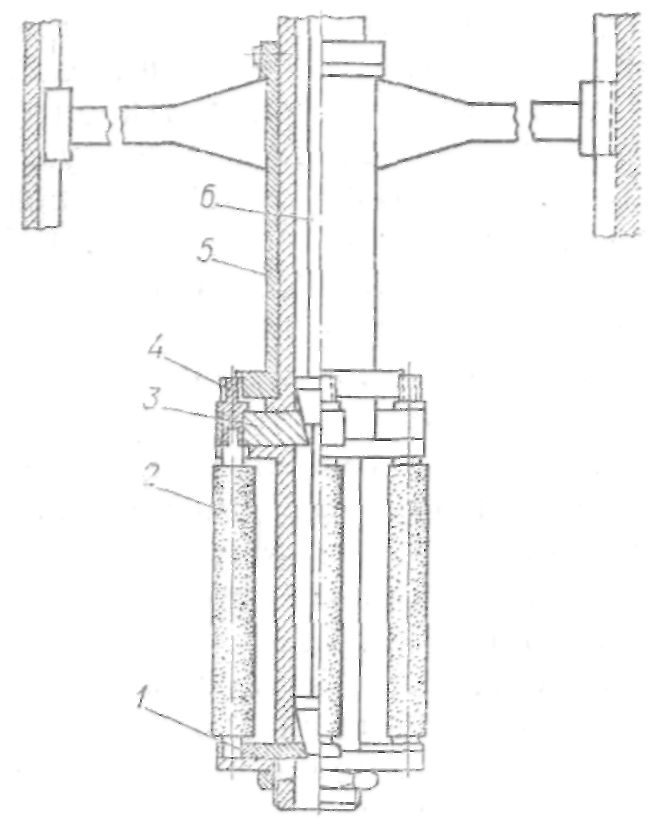

Рис. 293. Хонинговальная головка

При вращении головки вокруг ее оси ролики приводятся во вращение вокруг своих осей за счет зацепления зубчатых колес 4, связанных с ними, с невращающимся колесом, расположенным в нижней части стакана 5. Разведение хон-роликов в радиальном направлении происходит с помощью конических поверхностей штока 6 и кулачков 1 и 3, которые имеют гнезда для осей хон-роликов 2.

Хонингование прерывистых поверхностей, типа шлицевых отверстий, проводится наклонными хон-брусками. Угол наклона брусков колеблется в пределах от 15 до 45° и выбирается таким образом, чтобы обеспечить постоянное перекрытие прерывистого участка поверхности детали.

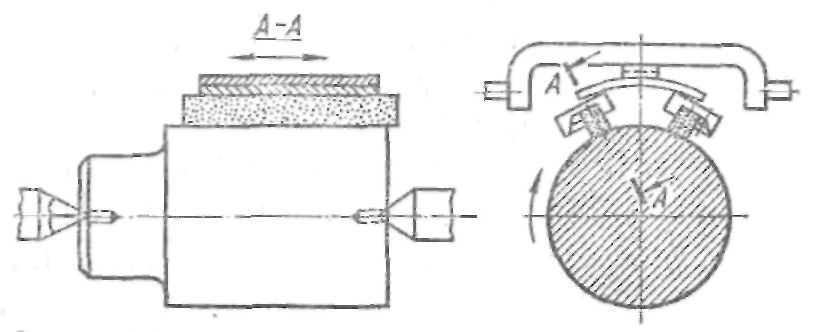

Одним из методов финишной обработки наружных поверхностей является суперфиниширование (рис. 294).

Рис. 294. Суперфиниширование наружной поверхности

Характерной особенностью этого процесса обработки является быстрое колебательное движение бруска, прижимаемого с определенным давлением к обрабатываемой поверхности. Заготовка при обработке совершает вращение вокруг своей оси. Если длина детали велика, то схема обработки включает также движение подачи брусков вдоль оси детали. Такая кинематическая схема обработки приводит к сложной траектории движения бруска по поверхности детали, что обеспечивает работу различных граней абразивных зерен, способствует самозатачиванию брусков, удалению из зоны резания отходов обработки.

Суперфиниширование производится брусками из электрокорунда белого и карбида кремния зеленого на керамической связке, зернистостью от 3 до М14, твердостью M1—СМ2.

В последние годы получили развитие процессы алмазного суперфиниширования, что приводит к резкому повышению стойкости брусков при высокой чистоте обработанной поверхности и производительности.

Алмазные бруски для суперфиниша изготовляются на органической, керамической, ситаловой и металлических связках 50, 100 и 150%-ной концентрацией. С целью получения высокой чистоты поверхности применяют мелкозернистые круги А40/28—14/10.

Повышение точности изготовления деталей машин, увеличение относительной доли чистовой обработки приводит к тому, что абразивные инструменты находят все более широкое применение в промышленности. Использование этих инструментов растет также в связи с расширяющимся применением новых труднообрабатываемых материалов, с использованием в последнее время абразивного инструмента не только при чистовой обработке, но и при обдирке.

В машиностроении доля металлорежущих станков для абразивной обработки составляет около 21%. На заводах массового производства увеличивается удельный вес шлифовальных станков. Так, в подшипниковой промышленности он равен 55—60%.

Значение обработки металлов шлифованием в ближайшие годы будет непрерывно возрастать. Поэтому весьма важно дальнейшее развитие и усовершенствование процессов шлифования с целью повышения производительности труда, точности обработки, улучшения качества обработанной поверхности.

В настоящее время наметились различные пути решения указанной задачи. Так, интенсивно проводятся работы по совершенствованию существующих и созданию новых абразивных материалов, обладающих высокими режущими свойствами. В частности вводится легирование абразивных материалов, уменьшается содержание в них вредных примесей, создаются новые искусственные абразивные материалы (синтетические алмазы, эльбор и др.).

Большое значение имеет также улучшение качества шлифовального инструмента путем создания кругов с ориентированными зернами, металлизации абразивных зерен, применение новых связок, обеспечивающих требуемую структуру инструмента, использование кругов с наполнителями, с внутренним охлаждением.

Высокие результаты дают такие мероприятия как автоматизация процесса шлифования, травка и компенсация износа круга, измерения размеров обрабатываемой детали непосредственно в процессе обработки, поддержание на необходимом уровне рациональных режимов резания и т. п.

Необходимым условием высокопроизводительного шлифования является использование соответствующего оборудования, повышение его точности, жесткости, виброустойчивости, быстроходности.

Важным резервом в определенных условиях является также применение и развитие новых методов шлифования, таких как электроалмазное шлифование, абразивная обработка деталей в магнитном поле ферромагнитными порошками и другие.

Интенсифицировать процесс шлифования можно применением соответствующей охлаждающей жидкости и системы ее подачи.

Разработка и применение рассмотренных мероприятий является крупным резервом повышения производительности труда и качества продукция машиностроения.

Алмазные круги | Оглавление | Литература

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved