ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Способы образования исходных инструментальных поверхностей | Оглавление | Основные части режущего инструмента

Конструкция режущего инструмента

УСЛОВИЯ ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

При обработке деталей иногда имеют место такие случаи, когда оказывается невозможным точно изготовить заданную поверхность. Выявление условий формообразования, при соблюдении которых получается заданная поверхность детали, является первостепенной задачей.

Условие существования исходной инструментальной поверхности — первое необходимое условие формообразования поверхности детали при обработке резанием.

Для формирования детали Д необходимо, чтобы в процессе обработки все точки ее поверхности хотя бы один раз соприкасались с точками исходной инструментальной поверхности, т. е. должны существовать сопряженные точки исходной поверхности, а следовательно и их совокупность — поверхность И.

Известно, что в точках контакта сопряженных поверхностей общая нормаль к ним должна быть перпендикулярна скорости относительного движения, т. е. должно соблюдаться условие: NV = 0.

При заданной поверхности детали Д и известном положении нормали N в различных точках можно влиять на условие контакта (NV = 0) изменением скорости V движения точек поверхности Д относительно инструмента.

Представим себе плоскость Р, которая вращается вокруг оси, расположенной в этой плоскости. Тогда в любой точке плоскости нормали к плоскости и скорости их вращения будут параллельны. Условие NV = 0 не будет соблюдаться, исходная поверхность не будет существовать и обработка плоскости при рассматриваемой схеме окажется невозможной. Если же ось вращения установить перпендикулярно плоскости Р, то одновременно во всех точках плоскости нормали будут перпендикулярны. скорости вращения. Это будет означать, что исходная поверхность И существует и совпадает с плоскостью Р. Такая схема образования соответствует фрезерованию плоскостей торцовыми фрезами.

Условие правильного соприкосновения исходной инструментальной поверхности И и поверхности детали Д без их взаимного внедрения является вторым условием формообразования. Касание поверхности детали Д и исходной поверхности И может быть внешним и внутренним.

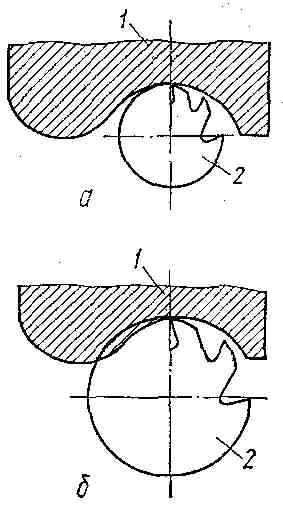

Рис. 4. Виды контакта сопряженных профилей

При внешнем касании (рис. 4, а) поверхность И инструмента 2 находится вне тела детали 1. Поэтому внедрение поверхности И в материал детали и вырезание части его не будет. При внутреннем касании (рис. 4, б) исходная поверхность инструмента 2, имея радиус кривизны больший, чем радиус кривизны поверхности детали 1, будет проходить в теле детали и при обработке вырезать на детали соответствующие ее части. В результате обработка детали практически оказывается невозможной.

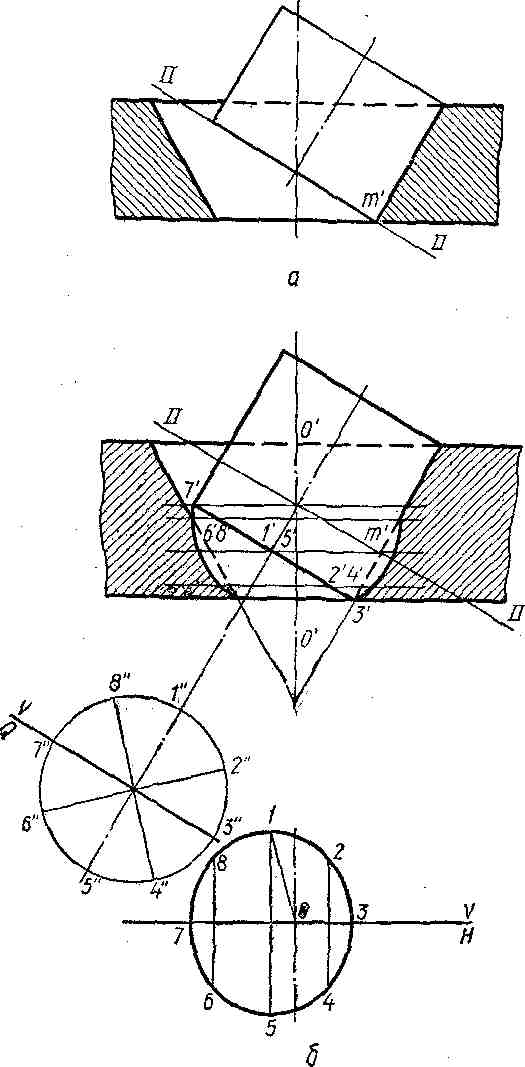

Рис. 5. Схема образования конической поверхности с помощью цилиндрической поверхности

Рассмотрим процесс шлифования конического отверстия цилиндрическим кругом (рис. 5). Касание исходной цилиндрической поверхности И шлифовального круга и поверхности конического отверстия Д происходит вдоль их общей образующей. Характер соприкосновения рассматриваемых поверхностей будем анализировать в сечениях //-//, перпендикулярных характеристике - образующей, вдоль которой наблюдается контакт сопряженных поверхностей. В этих сечениях радиус кривизны цилиндрического круга неизменный, в то время как радиус кривизны конической поверхности непрерывно уменьшается при приближении к вершине конической поверхности. От большого основания конуса до точки m' радиус кривизны цилиндра меньше радиуса кри¬визны конической поверхности, наблюдается внешнее касание сопряженных поверхностей и обработка этого участка конуса рассматриваемым цилиндрическим кругом возможна. От точки m' до вершины конуса радиус кривизны цилиндрического шлифовального круга больше радиуса кривизны конической поверхности и обработка этого участка поверхности детали шлифовальным кругом оказывается невозможной.

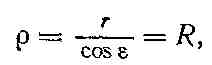

В граничной точке М радиус кривизны конической поверхности в сечении //—// равен радиусу R цилиндрического круга:

где 2е — угол при вершине конической поверхности; r — радиус вращения точки m' вокруг оси конуса.

Если попытаться продлить инструментальную поверхность цилиндрического круга за пределы граничного сечения //—//, то при обработке будет срезана часть поверхности детали (рис. 5, б), в том числе и некоторый участок поверхности выше точки m'.

Таким образом, при обработке всевозможных поверхностей может наблюдаться взаимное внедрение сопряженных поверхностей в пределах зоны их касания и соответствующее подрезание детали. В некоторых случаях имеет место также внедрение исходной инструментальной поверхности И в поверхность детали Д за пределами зоны их касания либо при их сближении до соприкосновения. Для обработки поверхности детали в точном соответствии с чертежом необходимо, чтобы исходная инструментальная поверхность И не внедрялась в материал детали.

Условие отсутствия переходных поверхностей на деталях является третьим условием формообразования. Поверхности реальных деталей ограничены участками различных поверхностей. Исходная инструментальная поверхность И также должна состоять из ряда участков, сопряженных с соответствующими участками поверхности детали. Смежные участки исходной инструментальной поверхности могут пересекать друг друга, соприкасаться друг с другом либо отстоять друг от друга на определенном расстоянии. При пересечении различных участков исходных инструментальных поверхностей воспроизвести их полностью в металле невозможно. Поэтому те части поверхности детали, которые формируются срезанными участками исходной поверхности, не будут обработаны и будет образована переходная поверхность; она соединит смежные участки поверхностей детали.

Если же участки исходной поверхности И не срезают друг друга, обработка поверхности детали возможна без переходных кривых. Пересечение смежных участков инструментальных поверхностей и образование переходных кривых обычно наблюдается при обработке впадин на деталях.

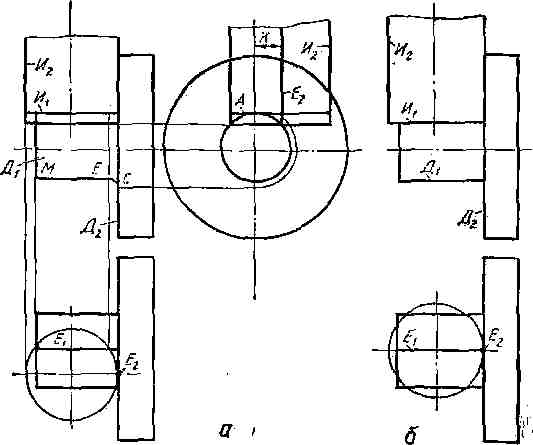

Рис. 6. Схема обработки концевой фрезой поверхности вращения

Переходная поверхность создается линией пересечения смежных участков исходной поверхности при ее движении относительно детали.

Рассмотрим пример обработки концевой фрезой поверхности вращения (рис. 6, а), состоящей из цилиндрического участка Д1 и торцовой плоскости Д2. При обработке фреза вращается вокруг своей оси и ее режущие кромки описывают исходную поверхность И, а деталь медленно вращается вокруг ее оси. Оси детали и инструмента взаимно перпендикулярны и расстояние между ними равно K. В этом случае участок исходной поверхности, сопряженный с цилиндром Д1, будет плоскостью M1 вращения характеристики Е1 вокруг оси инструмента, а участок, сопряжен¬ный с плоскостью Д2, будет цилиндром И2 вращения характеристики Е2 вокруг той же оси инструмента. Смежные участки И1 и И2 пересекают друг друга по окружности А, поэтому воспроизвести их полностью невозможно. В результате при обработке на детали будет образована переходная поверхность. Характеристика Е1 вращаясь вокруг оси детали, образует цилиндр Д1 только на участке ME профиля, а характеристика Е2 создает плоскость Д2 до точки С ее профиля. Между точками С и Е профиль детали очерчен по переходной кривой. Он формируется окружностью А. На этом участке будет наблюдаться не взаимное касание сопряженных поверхностей Д и И1, а их кромочное зацепление.

Если ось инструмента будет пересекать ось детали (рис. 6, б), то смежные участки исходной поверхности будут соприкасаться друг с другом. Характеристики Е1 и Е2 на границе соседних участков не будут претерпевать разрыва, и будет обеспечена обработка поверхности детали без переходных кривых.

Отсутствие переходных кривых наблюдается в тех случаях, когда точки, расположенные на границе участков, в одни и те же моменты времени являются профилирующими для двух смежных участков поверхности детали. В этом случае граничные точки соседних участков исходной поверхности будут также совпадать. Для этого необходимо, чтобы в момент профилирования относительная скорость точек пограничной линии двух соседних участков поверхности детали была направлена по касательной к ней либо равна нулю.

Выполнение трех рассмотренных условий формообразования обеспечивает обработку заданной поверхности Д детали с помощью исходной поверхности И, обладающей способностью срезать материал заготовки, попадающей в зону ее воздействия. Известно несколько способов превращения тела, ограниченного исходной поверхностью, в реальный режущий инструмент. Можно непосредственно воспроизвести исходную поверхность И. Примером подобных инструментов могут служить шлифовальные круги, абразивные ленты, напильники, шеверы и др. Исходная поверхность может также описываться двигающейся определенным образом в пространстве режущей кромкой инструмента. Этот случай имеет место, например, при обработке червячных колес летучками. Соответственно линия, расположенная на исходной поверхности, может описываться одной точкой режущей кромки. Однако наиболее часто исходная поверхность воспроизводится как совокупность одной или нескольких режущих кромок, расположенных в пределах тела, ограниченного исходной поверхностью И, соответственно однозубых или многозубых инструментов. Чтобы быть уверенным в соответствии обработки поверхности детали с чертежом, необходимо проанализировать характер контакта сопряженных поверхностей И и Д и выяснить, включают ли режущие кромки профилирующие точки, необходимые для полного образования поверхности детали Д. Профилирующие точки контакта сопряженных поверхностей могут располагаться различным образом на исходной поверхности И. Все точки исходной поверхности И могут быть профилирующими. Это имеет место при линейном касании сопряженных поверхностей И и Д.

Профилирующие точки исходной поверхности не взаимозаменяемы. Тогда любая точка поверхности детали Д соприкасается только с одной соответствующей ей точкой исходной поверхности И, и никакая другая точка исходной поверхности И не может ее образовать. В этом случае в процессе обработки необходимо воспроизвести полностью исходную поверхность И для того, чтобы образовать все точки заданной поверхности детали. Профилирующие точки исходной поверхности могут быть взаимозаменяемыми, и на исходной поверхности И можно отыскать линию Л соприкосновения ее с одной исследуемой точкой поверхности детали Д. Можно воспроизвести не всю исходную поверхность, так как достаточно, чтобы режущие кромки инструмента включали только по одной точке каждой линии Л. Примером таких инструментов могут быть фасонные резцы, фасонные фрезы и др.

При точечном контакте исходной поверхности и поверхности детали не все точки исходной поверхности являются профилирующими. На исходной поверхности профилирующие точки образуют только одну линию Л ее контакта в различные моменты времени с поверхностью детали. Точки линии Л могут быть не взаимозаменяемыми, и произвольная точка поверхности детали Д может быть образована только одной соответствующей ей точкой линии Л. Тогда для полного образования поверхности детали необходимо, чтобы режущие кромки инструмента включали полностью линию Л. В этом случае наряду с многозубыми можно создавать однозубые инструменты, приняв за режущую кромку линию Л.

Точки линии Л могут быть взаимозаменяемыми, и произвольная точка поверхности детали может обрабатываться любой из точек линии Л. Тогда для образования поверхности детали достаточно создать только одну формообразующую точку режущей кромки, расположенную на линии Л. Подобное явление может иметь место и при линейном контакте поверхностей Д и И или их совпадении. Примером инструментов с одной профилирующей точкой режущей кромки могут быть обычные проходные резцы, торцовые фрезы, сверла и др.

Следует учитывать, что на практике не всегда удается спроектировать теоретически точные инструменты, включающие на своих режущих кромках все необходимые для образования поверхности детали профилирующие точки исходной поверхности. В этом случае детали обрабатываются с соответствующими неровностями. При проектировании червячных фрез поверхность исходного червяка воспроизводится как совокупность ряда режущих кромок, число которых равно числу зубьев фрезы. Поэтому при обработке зубчатых колес червячной фрезой профиль зуба колеса создается как огибающая ограниченного числа резов.

Точность образования заданной формы поверхности детали будет зависеть от точности воспроизведения исходной поверхности, т. е. от точности изготов¬ления соответствующих размеров инструмента. Для получения в результате обработки размеров обработанных поверхностей деталей в пределах их поля допуска необходимо, чтобы соответствующие размеры инструмента были изготовлены с более узкими допусками. Это объясняется тем, что погрешности при обработке деталей зависят не только от погрешностей изготовления инструмента, но и от погрешностей станка, приспособления, неточностей базирования деталей и т. п.

Ориентировочно допуски на размеры инструмента, непосредственно влияющие на форму и размеры обработанных поверхностей, принимаются в пределах 1/3—1/4 от допуска на соответствующие размеры детали.

Способы образования исходных инструментальных поверхностей | Оглавление | Основные части режущего инструмента

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved