ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Назначение и основные типы фрез | Оглавление | Конструктивные особенности твердосплавных фрез

Фрезы

Конструктивные элементы фрез с остроконечными зубьями

По конструкции режущей части различают фрезы с зубьями, сделанными как одно целое с корпусом, и фрезы сборные, состоящие из корпуса, в котором закреплены режущие зубья.

Фрезы сборные могут иметь зубья, целиком изготовленные из быстрорежущей стали и закрепленные на корпусе механическим способом. Цилиндрические фрезы подобной конструкции изготовляются сборными диаметром 75 мм и более, а концевые — диаметром 30 мм и более. Твердосплавные фрезы чаще всего являются сборными. Только мелкоразмерный инструмент может изготовляться полностью из твердого сплава.

Фрезы, зубья которых сделаны как одно целое с корпусом, особенно при их изготовлении из инструментальных (быстрорежущих) сталей, представляют значительную группу. Одним из важных конструктивных элементов таких фрез является их наружный диаметр. При определении размеров наружного диаметра необходимо учитывать, что с увеличением наружного диаметра можно применять оправки большего диаметра. Это позволяет работать с большими нагрузками, так как оправка будет более жесткой и прочной.

Фрезы большего диаметра имеют увеличенное число зубьев, лучшие условия для отвода тепла. При обработке такими фрезами возрастает дуга контакта зубьев с заготовкой. Все это обеспечивает более спокойную работу и способствует повышению качества обработанной поверхности и стойкости инструмента. Однако с увеличением диаметра фрезы повышается расход материала, стоимость инструмента, возрастает также время, необходимое для врезания фрезы, что снижает производительность.

Взаимный учет рассматриваемых противоречивых тенденций приводит к выбору оптимального наружного диаметра фрезы. Диаметр фрезы определяют по формуле:

где d— диаметр отверстия под оправку;

m — толщина тела фрезы;

Н — высота зуба.

Диаметр отверстия d под оправку выбирается так, чтобы обеспечить достаточную прочность и жесткость ее. Из этих соображений размеры отверстий для фрез с мелкими зубьями, предназначенных для чистовой обработки, могут быть приняты меньшими, чем для фрез с крупными зубьями. По сравнению с быстрорежущими фрезы твердосплавные, с целью увеличения жесткости оправок, должны иметь увеличенные размеры диаметров посадочных отверстий.

Диаметр посадочного отверстия d .зависит от конструкции и диаметра фрезы, ширины и глубины снимаемого слоя, свойств обрабатываемого материала и материала инструмента и выбирается из стандартного ряда значений равным:

19, 22, 27, 32, 40, 50, 60 мм.

В среднем можно принять, что диаметр оправки в 2,5—3,0 раза меньше диаметра фрезы. Диаметр ступицы фрезы

Диаметры D торцовых фрез зависят от ширины В фрезеруемой поверхности. Чтобы обработать всю заданную поверхность заготовки, диаметр торцовой фрезы D должен быть больше ширины В. Для торцовых фрез из быстрорежущей стали ориентировочно D — 1,1В, а для твердосплавных фрез — D = (1,2-:-1,6) В. Величина наружного диаметра у концевых фрез определяется в зависимости от размеров обрабатываемых деталей и принимается равной ширине обрабатываемой канавки с учетом наблюдаемого при фрезеровании разбивания.

Диаметры фрез должны соответствовать ряду их стандартных значений, составленному из геометрической прогрессии со знаменателем, равным —1,26. Поскольку ряд чисел оборотов шпинделей фрезерных станков составляет также геометрическую прогрессию, выбор диаметров фрез из геометрического ряда обеспечивает рациональное их использование при наименьшем количестве.

Число зубьев фрезы и их окружной шаг зависят от характера работы и принятых режимов резания. Фрезы с большим окружным шагом и небольшим числом зубьев обладают следующими качествами: зуб получается более прочным и массивным, допускает большее количество переточек, лучше отводит теплоту от режущих кромок, обеспечивает лучшее размещение стружки во впадинах, позволяет срезать более толстые стружки, что способствует снижению усилий, действующих на фрезу. Поэтому фрезы с крупным зубом получили большое распространение. Фрезы с мелким зубом применяются при обработке заготовок с небольшими припусками, а также при фрезеровании хрупких металлов, таких как чугун и др.

На практике число зубьев цельных фрез определяется по формуле:

Коэффициент k зависит от типа фрезы и условий ее работы. Для фрез с крупным зубом он колеблется от 0,6 до 1,2, а для фрез с мелким зубом — от 1,75 до 2,8. У сборных фрез число зубьев зависит от конструкций режущей части и элементов крепления. Проектируя сборные фрезы, число их зубьев, а, следовательно, и окружной шаг, необходимо принимать такими, чтобы обеспечить достаточную жесткость конструкции и размещение зубьев и элементов крепления в корпусе.

Форма профиля зуба фрезы должна обеспечить необходимую прочность и жесткость зубьев и конструкции фрезы в целом, свободное размещение и удаление срезаемой стружки, максимально возможное количество переточек, а также препятствовать появлению трещин при термической обработке.

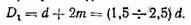

Для остроконечных фрез на практике применяют три типа профилей зубьев (рис. 96).

Рис. 96. Формы профиля остроконечного зуба

Для фрез с мелким зубом принята трапецеидальная форма профиля (рис. 96, а) угол профиля зуба НЮ принимают равным 45-—50°. Тогда угол канавки ТЕТА для фрез с передним углом ГАММА = 0 будет:

где Е — угловой шаг зубьев.

Угол ТЕТА должен соответствовать углу профиля угловой фрезы, с помощью которой фрезеруются канавки. Ширина вершины зуба f = 0,5-:-2,0 мм. Для избежания появления трещин при термической обработке впадина зуба закругляется радиусом r = 0,5 -:- 2,0 мм. Затачивание таких фрез производится по задней поверхности. Поэтому с точки зрения числа возможных переточек, а, следовательно, и срока службы фрезы, целесообразно увеличивать высоту зуба. Но в этом случае уменьшается прочность и жесткость зубьев. Сопоставление этих условий обеспечивает выбор оптимальной величины высоты зуба. Для рассматриваемых фрез она обычно принимается равной 0,5—0,65 окружного шага.

Для фрез с крупным зубом применяется усиленная форма профиля (рис. 96, б). Канавка зуба такой фрезы обрабатывается сначала угловой фрезой с углом ТЕТА = 60 -:- 65°, а затем зуб срезается по спинке под углом, большим заднего угла АЛЬФА на 10—20* с оставлением фаски f.

В третьей форме профиля зуба (рис. 96,в) ломаная линия затылка зуба второго типа заменена окружностью радиуса, приблизительно равного 0,3—0,45 диаметра фрезы. У дна впадины зуба делается закругление радиусом r = (0,4-0,6)H, где Н высота зуба, равная 0,3—0,45 окружного шага. Фрезерование канавки при криволинейной форме зуба производится за один проход специально спроектированной фрезой. Криволинейная форма зуба обеспечивает большее пространство и лучшие условия стружкообразовання. Зуб такой формы приближается к балке равного сопротивления, нагруженной усилиями резания. В результате он может выдержать большую нагрузку и позволяет применять повышенные режимы резания.

Зубья рассматриваемых фрез затачиваются по задней поверхности с оставлением контрольной ленточки порядка 0,02—0,03 мм, что позволяет обеспечивать небольшое биение зубьев.

В зависимости от типа фрез стружечные канавки располагаются на исходной цилиндрической, либо конической, либо фасонной поверхностях. При фрезеровании таких канавок необходимо так установить угловую фрезу относительно заготовки, чтобы получить по всей длине обрабатываемого зуба фаски f одинаковой ширины.

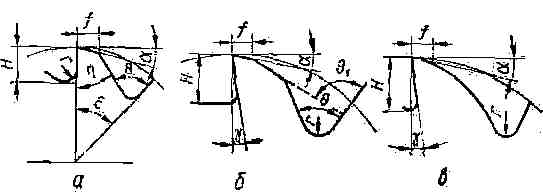

Рассмотрим форму стружечной канавки фасонной фрезы с остроконечными зубьями и найдем профиль дна стружечной канавки. Его необходимо давать на чертеже фрезы, чтобы по нему можно было построить профиль копира для обработки стружечных канавок. Будем считать, что передняя плоскость фрезы ищет параллельно ее оси и отстоит от нее на расстоянии E (рис. 97), благодаря чему создаются на режущей части положительные передние углы ГАММА.

Рис.97. Графическое построение дна стружечной канавки

Изобразим режущую часть фрезы. За плоскость W примем плоскость, параллельную передней плоскости рассматриваемого зуба, а за плоскость V — плоскость, перпендикулярную оси фрезы. Тогда па плоскость W режущая кромка AВ будет проектироваться в истинную величину, а на плоскость V — в след P0 передней плоскости.

Зная число зубьев фрезы, проводим след R0 передней плоскости соседнего зуба. Перпендикулярно оси фрезы возьмем сечение /—/. С режущей кромкой рассматриваемого зуба оно пересекается в точке С, а с кромкой соседнего зуба — в точке К, которая определяется как точка пересечения передней плоскости R с окружностью СК вращения точки С вокруг оси фрезы.

От точки К по хорде окружности СК откладываем отрезок КО, соответствующий принятой величине фаски f. Через точку O должна пройти граница стружечной канавки. Из точки О на переднюю плоскость Р опускаем перпендикуляр ОМ, который условно примем за ось угловой фрезы. В сечении плоскостью /—/ профиль этой фрезы будет ломаной линией О'em', имеющей закругление во впадине радиуса r и угол ТЕТА между прямыми О’Е и ЕМ. Вращаясь вокруг оси ОМ, рассматриваемый профиль будет описывать поверхность вращения И, которая и будет формировать канавку фрезы. Дно канавки фрезы будет создаваться при этом вершинной точкой профиля. Вершинная точка профиля, вращаясь вокруг оси ОМ, будет описывать окружность радиуса R, которая в истинную величину будет проектироваться на плоскость W.

Подобным образом, рассматривая ряд сечений, перпендикулярных оси фрезы на плоскости W, получим совокупность окружностей, формирующих дно стружечной канавки. Профиль дна стружечной канавки определяется как огибающая к совокупности этих окружностей. Ось реальной одноугловой фрезы должна располагаться в плоскости, проходящей через ось условной фрезы ОМ и линию ее контакта с поверхностью стружечной канавки. Исходя из этого определяется положение оси угловой фрезы и строится копир, обеспечивающий необходимое ее перемещение при фрезеровании стружечной канавки фасонной фрезы.

В этом случае у реальной угловой фрезы и условных фрез линии контакта с поверхностью стружечной канавки будут одними и теми же, а, следовательно, реальной фрезой будет обработана также канавка, что и условными фрезами.

Фрезерование стружечных канавок фасонных фрез и требуемые перемещения одноугловой фрезы могут быть осуществлены также на станках с программным управлением.

Стружечные канавки фасонных фрез с вогнутым профилем, очерченным дугой одной окружности, можно фрезеровать без копира. Для этого нужно взять диаметр угловой канавочной фрезы такой величины, чтобы ее наружная окружность совпала с профилем дна стружечной канавки, либо незначительно отклонялась от него.

Зубья фрез с большой длиной их одновременно работающих режущих кромок могут снабжаться стружкоразделительными канавками, расположенными в шахматном порядке. Стружкоразделительные канавки предназначаются для разделения стружки на ряд узких участков, благодаря чему снижаются усилия : резания, улучшаются условия формирования и удаления стружки.

Назначение и основные типы фрез | Оглавление | Конструктивные особенности твердосплавных фрез

|

ПРОДАЖА инструмента |

Copyright © 2007, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved