ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Зуборезные долбяки | Оглавление | Шеверы

Зуборезный инструмент для цилиндрических колёс

Инструмент для отделки цилиндрических зубчатых колес

Увеличение мощности и быстроходности современных машин требует применения высокоточных зубчатых колес повышенной эксплуатационной надежности и долговечности. Это обусловило значительное увеличение объема и удельного веса зубоотделочных операций в процессе изготовления зубчатых колес.

В настоящее время применяются различные методы отделки зубчатых колес: шевингование, шлифование, притирка, хонингование, приработка, гидроабразивная обработка, электролитическое полирование и другие.

Шевингование — процесс отделочной обработки зубьев колес при помощи специального инструмента – шевера. Шевер, предназначенный для прямозубых цилиндрических колес, представляет собой косозубую рейку, колесо либо червяк, сопряженные с обрабатываемым колесом. Для образования стружечных канавок на боковых поверхностях зубьев шевера прорезают мелкие канавки, Поэтому рабочая поверхность шевера напоминает поверхность напильника е одинарной насечкой.

В процессе шевингования шевер вводится в плотное зацепление с обрабатываемым колесом. В результате взаимного скольжения сопряженных поверхностей зубьев шевера и колеса происходит срезание тонких волосообразных стружек.

Шевингование значительно улучшает чистоту поверхности, повышает точность по окружному шагу и направлению зубьев и снижает уровень шума зубчатых передач.

Шевингование применяется для чистовой обработки зубчатых колес с твердостью HRC 35. Начинают осваивать шевингование колес твердостью HRC 40- 45. Однако при шевинговании колес, изготовленных из материалов высокой твердости, наблюдается повышенный износ шевера.

Большое влияние на шевингование оказывает припуск, который ориентировочно на толщину зуба по делительной окружности принимается равным 0,06— 0,25 мм для зубчатых колес модулей от 1 до 8 мм. Чрезмерно малый припуск под шевингование приводит к тому, что шевер не может полностью исправить имеющиеся погрешности колес, а слишком большой припуск приводит к уменьшению стойкости шевера и к ухудшению точности обработки колес.

Шлифование зубьев является одним из старых и наиболее точным методом отделки зубчатых колес, обеспечивающим надежные результаты. Обычно шлифуются зубья ответственных цементованных и закаленных колес.

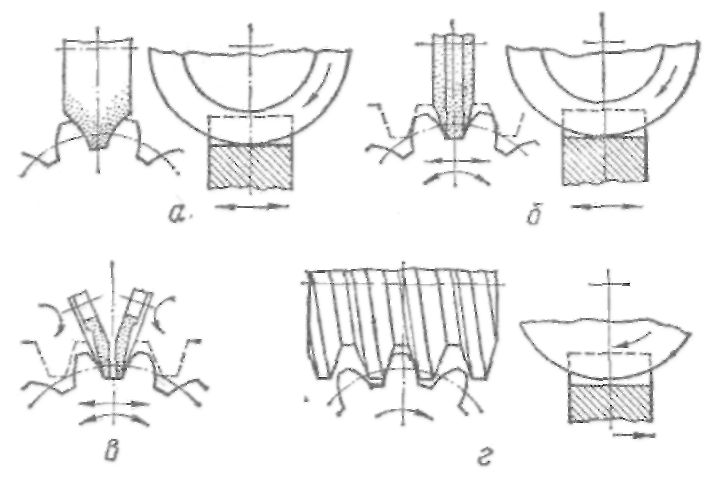

Шлифование цилиндрических зубчатых колес (рис. 253) производится по методу копирования либо по методу обкатки.

Рис. 253. Методы шлифования зубчатых колес:

а) обработка фасонным кругом; б — д) обработка тарельчатыми и дисковыми кругами методом обкатки; е) обкатка абразивным червяком

Шлифование по методу копирования производится кругами, профиль которых совпадает с профилем впадины зуба обрабатываемого колеса (рис. 253, а), аналогично фрезерованию колее фасонными фрезами.

При шлифовании зубчатых колес по методу обкатки (рие. 253, б) часто воспроизводится зацепление инструментальной рейки и обрабатываемого колеса подобно обработке зубчатых колес гребенками. Инструментальная рейка является воображаемой. На станке роль рейки выполняет шлифовальный круг или два круга (рис. 253, в). Рабочая поверхность круга соприкасается с поверхностью зубьев рейки и при соответствующих движениях воспроизводит ее. После одного цикла шлифования производится процесс деления, процесс пересопряжения воображаемого зуба инструментальной рейки и зубьев обрабатываемого колеса. Этот способ обработки обеспечивает высокую чистоту и точность, но является малопроизводительным.

В несколько раз более производительным является способ шлифования с помощью эвольвентного абразивного червяка подобно нарезанию зубчатых колес червячными фрезами (рис. 253, г). Существенным недостатком этого способа является низкая стойкость абразивного червяка. Он находит применение главным образом при шлифовании закаленных мелкомодульных колес.

Шлифовальные операции требуют тщательной отработки их режимов. Отклонения в режимах могут приводить к резкому снижению прочности и износостойкости зубчатых колес. При шлифовании значительное число колес бракуется по шлифовочным прижогам и трещинам. Поэтому для высоконапряженных зубчатых колес наблюдается отход от шлифования основания впадин после химико-термической обработки. Основания впадин шлифуются до химико-термической обработки, благодаря чему исключается возможность появления шлифовочных дефектов в этой зоне. Точность же обработки основания впадин колес не оказывает влияния на качество зацепления зубьев.

Припуски на шлифование колес по толщине зубьев зависят от модуля обрабатываемого колеса и его диаметра и колеблются от 0,15 до 0,80 мм.

Притирку зубьев применяют при отделке колес с азотированными поверхностями, а также при невозможности их шлифования — обработка блочных зубчатых колес и колес с буртами.

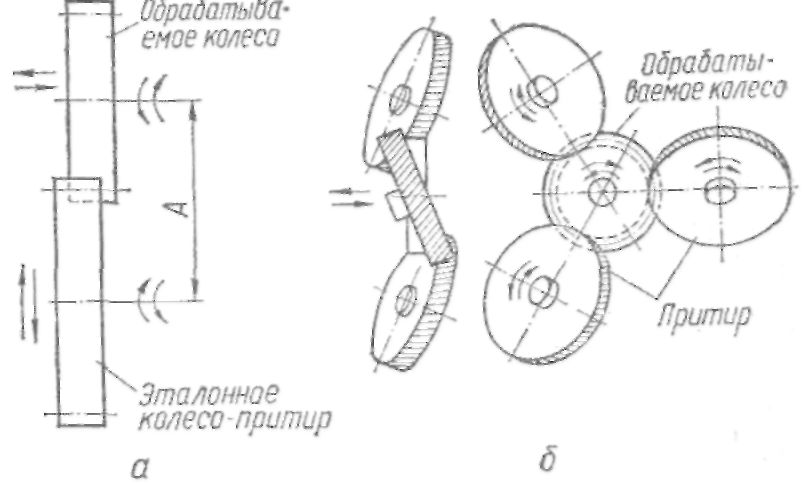

Сущность процесса притирки заключается в снятии тончайших слоев металла мелкозернистым абразивным порошком, нанесенным на рабочую поверхность инструмента — притира. В качестве притира используется эталонное зубчатое колесо, изготовленное из такого материала, как серый чугун, что обеспечивает шаржирование абразивом рабочих поверхностей их зубьев. В процессе притирки зубья притира вводятся в зацепление с обрабатываемым колесом. При этом оси колеса и притира могут быть параллельны (рис. 254, а) либо быть скрещивающимися прямыми (рис. 254, б). Если оси параллельны, то у начальных окружностей скорости скольжения будут равны нулю, а у головки и ножки они будут максимальными.

Рис. 254. Схемы процесса притирки зубчатых колес

Для исключения нулевых скоростей скольжения вводится дополнительное движение, заключающееся в изменении межосевого расстояния при однопрофильном зацеплении. В результате наблюдается непрерывное изменение начальных диаметров и происходит более равномерный съем металла по профилю обрабатываемого зуба.

При скрещивающихся осях на всей длине профиля зуба наблюдается взаимное скольжение сопряженных профилей и соответствующий съем металла. Для обработки зубьев по всей их длине дается возвратно-поступательное движение вдоль оси обрабатываемого колеса.

Специального припуска на притирку обычно не оставляют и лишь при очень малых допусках на толщину зубьев его предусматривают в пределах до 0,03 мм. Хонингование зубьев заключается в их обработке с помощью сопряженного абразивного зубчатого колеса при скрещивающихся осях. Угол скрещивания обычно принимается равным 15—18°. Абразивное колесо изготовляется из пластмасс, перемешанных с абразивным порошком мелкой зернистости. Известно также несколько конструкций алмазных зубчатых хонов, рабочая часть которых состоит из алмазоносного слоя, включающего металлическую связку и равномерно распределенные в ней зерна алмаза. Обработка ведется на больших окружных скоростях при определенном давлении между сопряженными поверхностями зубьев. Хонингование производительнее притирки и исключает внедрение абразивных зерен в материал обрабатываемой детали.

Хонингование может быть однопрофильным и двухпрофильным. В первом случае сначала обрабатывают одну сторону зубьев с соответствующим боковым зазором в зацеплении, а затем другую при том же межосевом расстоянии.

Однопрофильное хонингование улучшает качество боковых поверхностей зубьев при незначительном повышении точности отдельных параметров зубьев. При двухпрофильном хонинговании обе стороны зубьев обрабатываются одновременно при беззазорном зацеплении колеса с хоном и радиальном поджиме одного к другому.

Двухпрофильное хонингование позволяет на одну-две степени повысить точность параметров зубчатых колес и одновременно улучшить качество боковых поверхностей зубьев. Хонингованием удаляется обычно слой материала толщиной 0,01—0,05 мм.

Приработка зубьев заключается в обкатке сопряженных зубчатых колес с целью повышения гладкости их рабочих поверхностей и улучшения пятна контакта зубьев парных колес за счет взаимного износа сопряженных поверхностей. Приработка зубчатых колес может производиться непосредственно в корпусе узла при нормальном их межосевом расстоянии. В этом случае оказывается возможным зацепление неприработанных участков боковых поверхностей зубьев. Поэтому рассматриваемый способ приработки можно применять лишь при необходимости удаления незначительных по толщине поверхностных слоев материала на зубьях.

С целью улучшения процесса приработки в соответствующих станках предусматриваются дополнительные движения колес в осевом и радиальном направлениях. Благодаря этому на поверхностях сопряженных зубьев описываются кругообразные штриховые линии и приработанные участки выходят за пределы рабочих участков сопряженных поверхностей зубьев. Прирабатывание производится с применением абразивных материалов или без них под нагрузкой, которая при обработке увеличивается и доводится до номинальной или близкой к ней величине. Длительность приработки зубьев определяется качеством их обработки и монтажа в передаче, а также техническими требованиями, предъявленными к контакту зубьев, и колеблется от 5 до 10 мин для шестерен с модулем 2— 5 мм.

Гидроабразивная обработка зубьев колес производится струей жидкости, направляемой на поверхность детали, содержащей во взвешенном состоянии абразивные зерна. Абразивные зерна, ударяясь о поверхность зубьев, снимают верхний слой металла, удаляют следы предыдущей обработки, улучшают микрогеометрию поверхности, обеспечивают наклеп поверхностного слоя материала.

В качестве жидкости применяется 5%-ная эмульсия с добавкой нитрида натрия и тринатрийфосфата для придания поверхности блеска, а в качестве материала абразивных зерен — карбид кремния для предварительной обработки и электрокорунд для окончательной. Концентрация абразива в жидкости выбирается в пределах 1/3—1/6. Для обеспечения обработки всех зубьев колеса надеваются на специальные вращающиеся оправки. Установки для струйной обработки зубьев колес довольно сложны по конструкции, имеют относительно быстро изнашивающиеся детали рабочих органов, работающих в абразивной среде.

Более простым способом гидроабразивной обработки является способ вращения зубчатого колеса в ванне, наполненной смесью абразивного порошка с жидкостью.

Гидроабразивной обработкой не устраняются погрешности микрорельефа, а геометрическая точность деталей может при этом даже понижаться. Поэтому гидроабразивную обработку зубьев применяют для закаленных колес средней и пониженной точности.

Электролитическое полирование повышает чистоту шлифованных поверхностей зубчатых колес приблизительно на 1 класс, обеспечивает некоторое фланкирование зубьев, частично или полностью удаляет поврежденный при предшествующей обработке поверхностный слой материала. В результате электрополирования повышается усталостная прочность цементованных и закаленных образцов. Электрополирование осуществляется в специальных ваннах с электролитом, куда погружают обрабатываемое зубчатое колесо, которое подключают к положительному полюсу источника тока в качестве анода. В качестве катода используется металлический каркас. При прохождении тока через образовавшуюся цепь происходит избирательное растворение обрабатываемой поверхности — удаляются вершины микронеровностей и происходит выравнивание поверхности.

Зуборезные долбяки | Оглавление | Шеверы

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved