ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Инструмент для отделки цилиндрических зубчатых колес | Оглавление | Инструменты для нарезания конических колес

Зуборезный инструмент для цилиндрических колёс

Шеверы

В промышленности при чистовой обработке зубчатых колес применяются шеверы-рейки, дисковые и червячные шеверы.

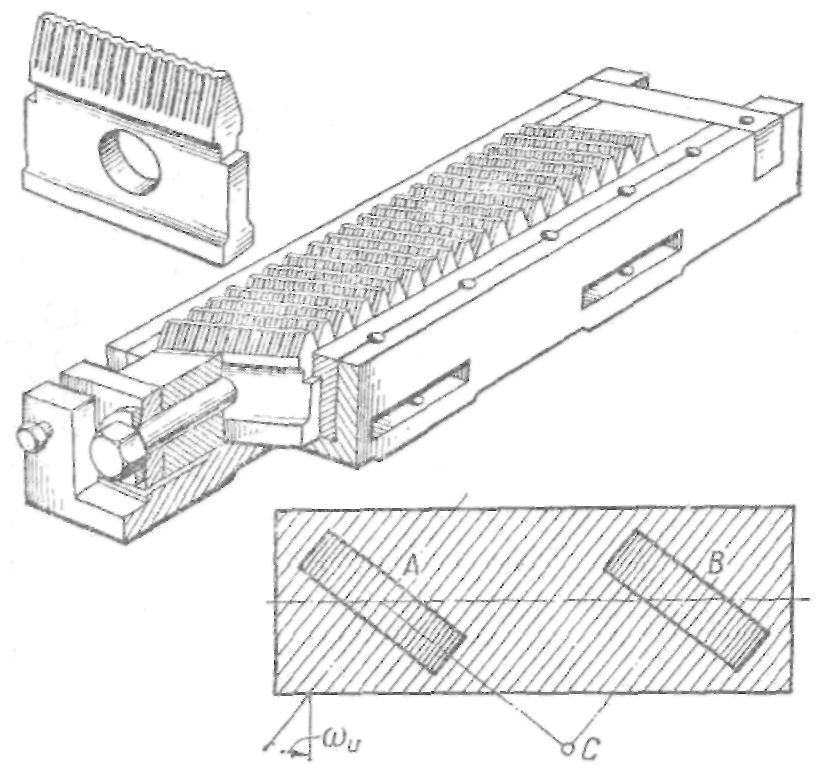

Шевер-рейка представляет собой зуборезную рейку, сопряженную с обрабатываемым колесом, на боковой поверхности зубьев которой прорезаны стружечные канавки (рис. 255).

Рис. 255. Шевер-рейка

В процессе шевингования обрабатываемое колесо на оправке устанавливается свободно в центрах и вводится в зацепление с. шевером-рейкой. Шевер-рейка, закрепленная на столе станка, движется возвратно-поступательно. Для последовательного удаления припуска периодически осуществляется подача, т. е. приближение оси заготовки к шеверу-рейке на величину 0,025—0,080 мм. Для прямозубых зубчатых колес применяют рейку с наклонными зубьями, а для косозубых колес — рейку с прямыми зубьями.

В результате возвратно-поступательного движения заготовка относительно шевера-рейки за один ход перемещается из положения А в положение В. Это перемещение можно рассматривать как совокупность перемещения АС, при котором начальный цилиндр колеса катится без скольжения по начальной плоскости шевера-рейки, и перемещения СВ, при котором происходит скольжение зубьев шевера-рейки вдоль зубьев обрабатываемого колеса. Скорость перемещения в направлении СВ будет скоростью резания. Ее величина зависит от принятого угла наклона зубьев шевера-рейки. Чем больше этот угол, тем больше и скорость резания, тем интенсивнее будет идти обработка, но при этом будет снижаться качество поверхности. Для прямозубых колес угол наклона зубьев шевера-рейки принимают равным 20—25°.

Шевер-рейка состоит из отдельных зубьев, смонтированных на плите. На боковых поверхностях зубьев прорезаются стружечные канавки (шириной 0,8— 1,0 мм, глубиной 1,0 мм, с шагом 1,6— 2,0 мм), образующие режущие кромки.

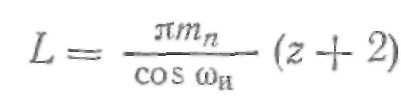

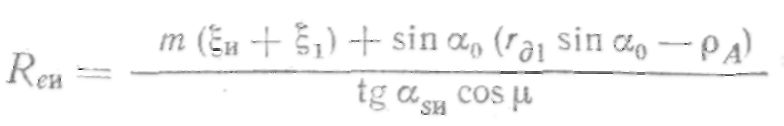

Длина шевера-рейки выбирается из условия обработки всех зубьев колеса и равна:

Число зубьев шевера-рейки берется на 2 зуба больше числа зубьев г обрабатываемого зубчатого колеса. Ширина шевера-рейки берется в 3—4раза больше ширины заготовки, что позволяет за счет периодических перемещений заготовки поперек рейки увеличивать срок службы инструмента.

Шеверы-рейки не получили распространения на отечественных заводах в силу сложности их изготовления и монтажа.

Дисковый шевер находит наибольшее применение и представляет собой цилиндрическое зубчатое колесо, сопряженное с нарезаемым, на боковой поверхности зубьев которого образованы стружечные канавки. Оси шевера и обрабатываемого зубчатого колеса являются скрещивающимися прямыми. При обработке шевер и колесо вводятся в беззазорное зацепление и образуют винтовую передачу. Шевер приводится во вращение и ведет обрабатываемое зубчатое колесо, насаженное на оправку, свободно установленную в центрах. Как известно, винтовая пара характеризуется точечным контактом зубьев, т. е, мгновенным контактом между шевером и зубчатым колесом, который будет происходить не по линии, как при шевинговании рейкой, а в одной точке. Точки контакта, наблюдаемые в различные моменты времени, образуют на поверхности зуба линию, идущую на боковой поверхности от дна впадины до вершины зуба. Эта линия контакта и будет обработана шевером при неизменном взаимном расположении осей шевера и колеса. Поэтому, чтобы обработать полностью боковую поверхность зубьев, обрабатываемому колесу сообщают возвратно-поступательное движение вдоль своей оси. После каждого двойного хода колеса происходит радиальная подача, т. е. оси шевера и колеса сближаются до тех пор, пока толщина зубьев обрабатываемого колеса не будет равна требуемой.

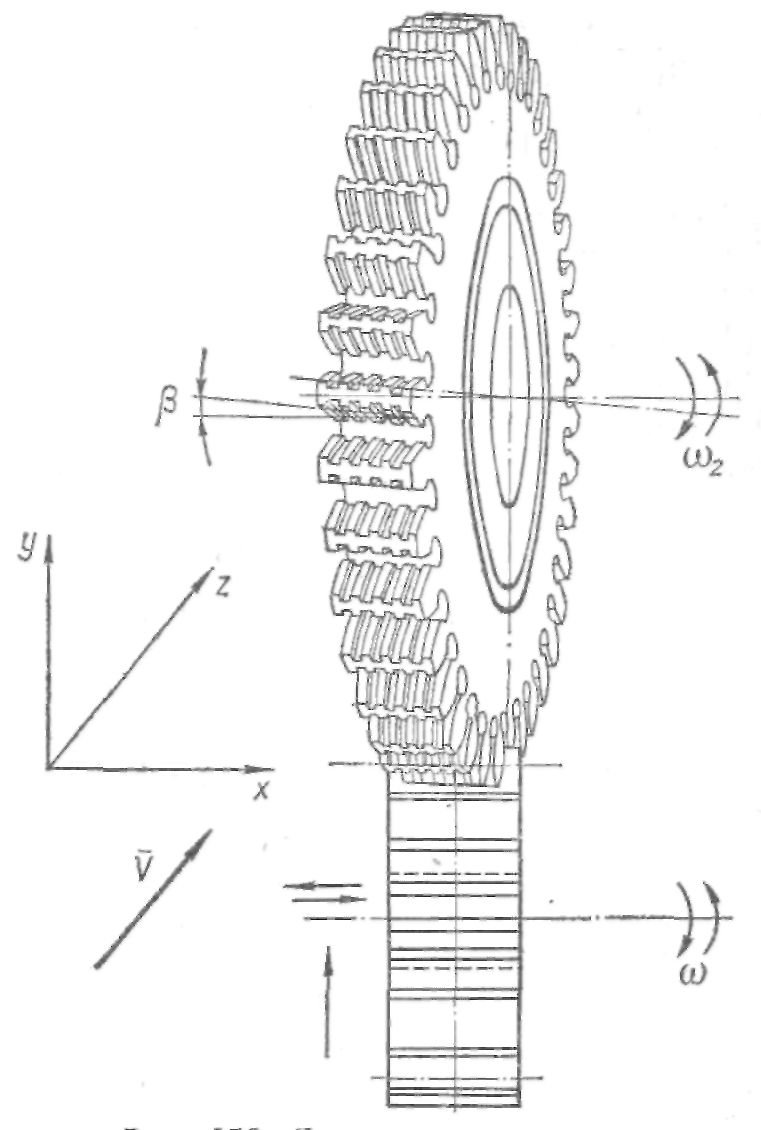

Чтобы при указанной схеме обработки (рис. 256) прямозубого зубчатого колеса определить исходную боковую поверхность зубьев шевера zи, выбирают систему координат хуz, не связанную ни с шевером ни с обрабатываемым колесом, и сообщают ей поступательное движение со скоростью V.

Рис. 256. Схема шевингования

Скорость V направляют перпендикулярно оси колеса. Тогда движение боковой поверхности прямозубого обрабатываемого колеса относительно системы хуz можно свести к качению без скольжения начального цилиндра, связанного с колесом, по начальной плоскости, связанной с системой хуz. Радиус rно начального цилиндра колеса в этом случае будет равен:

где ОМЕГА — угловая скорость вращения колеса при шевинговании.

При изменении скорости V радиус начального цилиндра будет также изменяться. В частности, он может быть равен радиусу делительной окружности обрабатываемого колеса. В этом случае огибающей поверхностью к последовательным положениям боковой поверхности зубьев колеса при движении колеса относительно системы хуz будет поверхность обычной зуборезной рейки с углом профиля АЛЬФА = 20°. Эта зуборезная рейка, сопряженная с обрабатываемым колесом, обычно и принимается за исходную при проектировании дисковых шеверов и определении формы боковых поверхностей их зубьев. Однако теоретически рассуждая, скорость V системы хуz можно выбирать различной величины и соответственно различные значения будет принимать радиус начального цилиндра колеса rно. В этом случае с обрабатываемым колесом сопряженными будут рейки, угол профиля которых будет равен углу давления эвольвенты зуба обрабатываемого колеса, измеренному на радиусе rно. Общим для всех сопряженных реек будет шаг по нормали, равный шагу зубьев обрабатываемого колеса, измеренному на основной окружности.

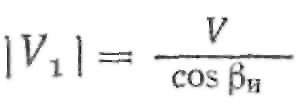

Используя различные сопряженные с зубчатым колесом рейки, можно образовать разнообразные исходные инструментальные поверхности шевера. Для этого необходимо рассмотреть движение поверхности вспомогательной производящей рейки, сопряженной с обрабатываемым колесом, относительно инструмента — шевера. Оно будет складываться из движения вращения вокруг оси шевера с угловой скоростью ОМЕГА2 и поступательного движения рейки со скоростью V. Движение рейки со скоростью V разложим на два движения: движение со скоростью V1, направленной перпендикулярно оси шевера, и движение со скоростью V2, направленной вдоль зубьев рейки.

Последнее движение со скоростью У2 приводит к скольжению поверхности рейки «самой по себе». Поэтому оно не будет оказывать влияния на форму боковой поверхности зубьев шевера, которая является огибающей последовательных положений поверхности рейки при ее движении относительно шевера. Следовательно, можно считать, что поверхность рейки совершает относительно шевера вращение вокруг его оси с угловой скоростью ОМЕГА2 и поступательное движение со скоростью V1 величина которой равна:

Это движение можно представить как качение без скольжения начального цилиндра, связанного с шевером по начальной плоскости, связанной с поверхностью рейки.

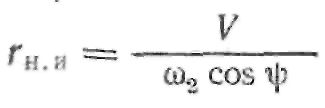

Радиус начального цилиндра в этом случае будет равен:

где ПСИ(?) — угол скрещивания осей шевера и колеса. Но

или

где zи — число зубьев шевера;

z— число зубьев обрабатываемого колеса;

При проектировании шевера можно менять расстояние от поверхности производящей рейки до оси шевера. Но в этом случае, как это следует из полученной зависимости, радиус начального цилиндра rни при выбранном числе зубьев шевера zи будет сохраняться неизменным. Это приводит к изменению по высоте зуба рейки от начальной плоскости. В результате за счет смещения начальной плоскости по высоте производящей рейки будет образовываться соответственно корригированный профиль зуба шевера. Однако, независимо от величины коррекции радиус начальной окружности rни, на которой шаг зубьев будет равен шагу зубьев рейки, при его измерении вдоль начальной прямой, т. е. радиус делительной окружности шевера, будет сохраняться неизменным. Толщина зуба шевера соответственно изменяется и будет равна ширине впадины рейки, измеренной в начальной плоскости.

Таким образом, для обработки заданного зубчатого колеса можно спроектировать различные типы дисковых шеверов. Меняя форму поверхности производящей рейки, сопряженной с заданным колесом, за счет изменения радиуса rно его начальной окружности при зацеплении с производящей рейкой, а также меняя величину коррекции при образовании исходных поверхностей зуба шевера выбранной производящей рейкой, можно отыскать возможные типы шеверов, предназначенных для обработки заданного зубчатого колеса.

Обычно же при расчете номинальных размеров дискового шевера принимают в качестве производящей поверхности стандартную рейку с углом профиля АЛЬФА0 = 20° и обеспечивают касание средней линии рейки и начального цилиндра шевера радиуса rни образуя некорригированный профиль его зубьев.

Основные размеры зубьев дискового шевера подсчитываются по формулам, справедливым для некорригированного косозубого зубчатого колеса винтовой пары.

Так, угол профиля АЛЬФАsи, модуль ms, диаметр делительной окружности dди, диаметр основной окружности dои, толщина зуба по дуге делительной окружности Sиs в торцовом сечении определяются по известным формулам:

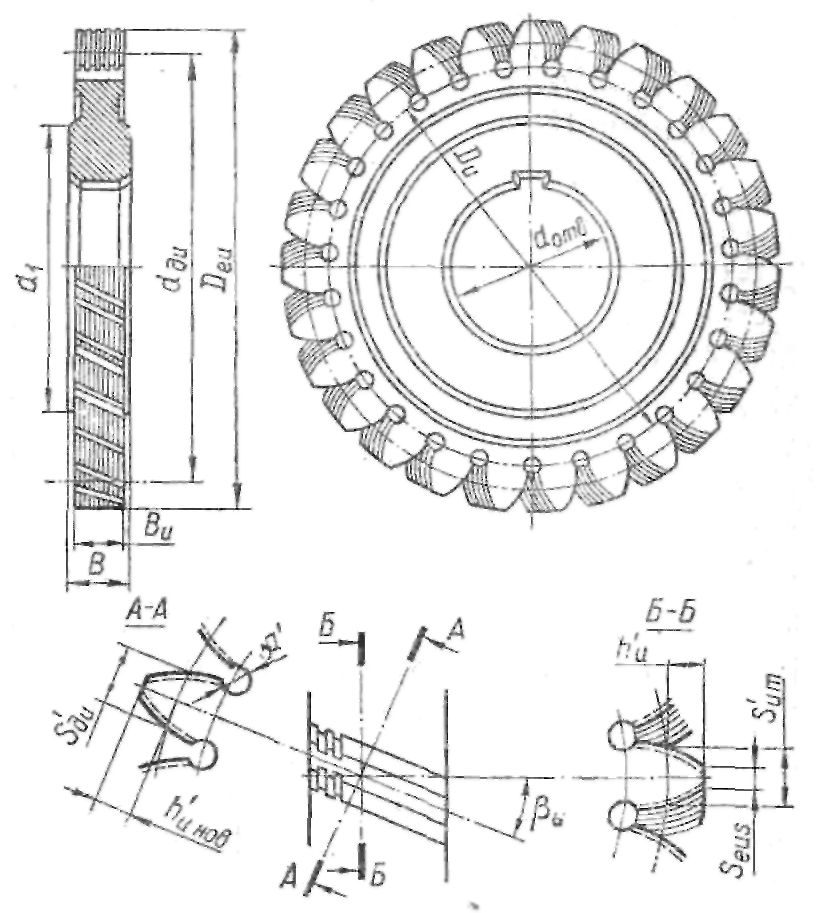

Конструкция дискового шевера показана на рис. 257.

Рис. 257. Дисковый шевер

Шеверы средних модулей выполняются с номинальными делительными диаметрами, равными 180, 240 и 280 мм.

При проектировании дисковых шеверов необходимо стремиться к выбору максимальных делительных и соответственно наружных диаметров шевера. С увеличением диаметров шеверов возрастает число их зубьев, обеспечивается более удобная для изготовления форма зубьев, повышается стойкость инструмента и стабильность процесса шевингования. Диаметр отверстия под оправку у рассматриваемых шеверов принимается равным 63,5 мм. Ширина В среднемодульных шеверов общего назначения равна 20, 25, 30 мм. Минимальная ширина В должна быть такой, чтобы линии контакта зубьев шевера с зубьями обрабатываемых колес не выходили за его торцы. Практически ширина шевера принимается в несколько раз больше расчетной и может доходить до 50—60 мм. Число зубьев zи шевера ориентировочно определяют по формуле:

Общее число зубьев шевера должно соответствовать принятому размеру диаметра делительной окружности. Число зубьев шевера не должно быть кратным и не должно иметь общих множителей с числом зубьев обрабатываемых колес. В результате обеспечивается контакт различных зубьев шевера с одним и тем же зубом обрабатываемого колеса. Применение шеверов с числом зубьев, кратным числу зубьев обрабатываемых колес, приводит к снижению точности и чистоты обработанной поверхности зубьев.

Угол наклона зубьев шевера БЕТАи, равный при обработке прямозубых зубчатых колес углу ПСИ скрещивания осей шевера и колеса, оказывает существенное влияние на процесс шевингования. С увеличением угла скрещивания осей возрастает скорость скольжения и соответственно скорость резания, уменьшается зона соприкосновения шевера и заготовки, снижается точность и чистота обработанной поверхности. Однако при уменьшении угла скрещивания осей снижаются режущие свойства инструмента, падает производительность обработки. При угле скрещивания, равном нулю, вместо срезания тонких стружек в процессе шевингования наблюдается вдавливание зубьев шевера в материал заготовки и наклеп поверхности обрабатываемых зубьев.

Угол скрещивания осей шевера и обрабатываемого колеса колеблется от 5 до 30°. Для средних модулей рекомендуется угол скрещивания осей 15°.

Толщина зуба шевера в нормальном сечении Sди на делительном цилиндре определяется с учетом обязательного утонения зуба колеса дельтаS и запаса а на переточки профиля зубьев шевера после затупления:

Увеличение толщины зубьев нового шевера по сравнению с ее теоретическими, номинальными размерами обеспечивается высотной коррекцией зубьев.

Величина коррекции

соответствующая утолщению зуба на 2а, будет равна:

Высота головки h'и зуба шевера выбирается так, чтобы обеспечить обработку активной части профиля зуба колеса, высота головки которого равна h' = т. С другой стороны, головка шевера не должна упираться в дно впадины колеса и обрабатывать переходную кривую профиля, образованную в результате нарезания зубьев предварительным инструментом, высота головки зуба которого равна 1,25m. Поэтому для обработки некорригированных зубчатых колес номинальный размер высоты головки зуба шевера принимается больше модуля и меньше 1,25m и равняется 1,1m. С учетом высотной коррекции высота головки зуба нового шевера будет равна:

Высоту ножки зуба шевера необходимо выбрать таким образом, чтобы обеспечить полную обработку головки зуба колеса как новым, а также и переточенным шевером. С учетом изменения высотной коррекции зуба шевера при переточках ориентировочно высоту ножки зуба шевера можно определить по формуле:

где h'1 — высота головки зуба обрабатываемого колеса;

k — увеличение высоты ножки зуба шевера для обеспечения полной обработки головки зуба колеса с учетом допусков и компенсации погрешностей, которые могут возникнуть при сверлении наклонных отверстий у основания зуба шевера;

b — уменьшение толщины одной стороны зуба шевера при переточках по отношению к его номинальным размерам.

Обычно запас на переточку зубьев шевера распределяется поровну от номинальной толщины зуба, т. е. считается b = а.

Для шеверов модулей от 2 до 8 мм размер дельта = а + Ь принимается равным 0,25—0,45 мм, а размер k = (0,35 -:- 1,0) мм.

Диаметр окружности впадин шевера будет равен:

Чтобы профиль зуба шевера был полностью эвольвентным, сопряженным с эвольвентным профилем обрабатываемых зубьев, диаметр Diи окружности впадин должен быть больше диаметра основной окружности dоиl. Если это условие не выполняется, то приходится уменьшать размер b, соответственно увеличивая размер а, т. е. изменять величины высотной коррекции нового и окончательно сточенного шевера.

Для образования режущих кромок и пространства для схода стружки на боковой поверхности зубьев шевера выполняют канавки шириной 0,9 мм и глубиной 0,6—1,0 мм.

В отдельных случаях, особенно при малых углах скрещивания осей шевера и колеса, ширину канавок увеличивают до 2,5—3,0 мм. Боковые поверхности канавок могут идти параллельно торцам либо нормально к винтовой линии зуба шевера.

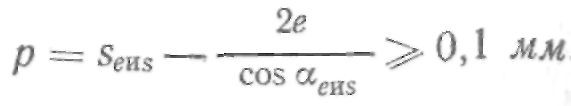

Для обеспечения достаточно высокой прочности режущих элементов шевера на вершине зуба необходимо, чтобы канавки не пересекали друг друга и даже у нового шевера оставалась перемычка р много> 0,1 мм:

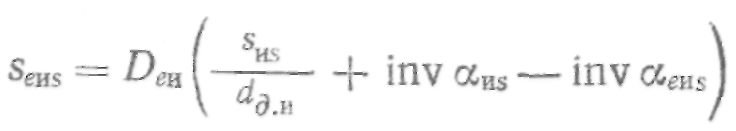

Величина Seиs толщины зуба шевера на окружности выступов в торцовом сечении определяется аналогично толщине вершины зуба долбяка по формуле:

где АЛЬФАeиs — угол давления эвольвенты зуба нового шевера на окружности выступов.

Канавки на боковых сторонах зубьев шевера строгаются гребенками. Для выхода гребенки у основания зубьев сверлятся отверстия, диаметр которых колеблется от 3 до 7 мм для модулей от 2 до 8 мм.

Центры отверстий располагаются на окружности, диаметр которой определяется из условия обеспечения необходимой для свободного прохождения гребенки ширины впадины, которая должна быть больше 1,5—2 мм. Отверстия для выхода гребенки сверлятся под углом меньшим на 1° угла наклона зубьев шевера. Это объясняется тем, что угол наклона зубьев шевера измеряется на делительном диаметре, на диаметре же центров отверстий углы наклона винтовых линий, расположенных на боковых поверхностях зубьев шевера, будут соответственно уменьшаться.

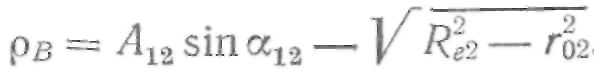

При проектировании шевера производится проверка правильности зацепления обработанных колес. Нормальная работа обработанных шевингованием колес обеспечивается, когда активная часть профилей их зубьев будет меньше обработанной шевером части профиля зуба колеса. Положение граничной точки В активного участка профиля зуба прямозубого колеса при его зацеплении с сопряженным колесом может характеризоваться радиусом рв кривизны эвольвенты в рассматриваемой точке В, т. е. расстоянием от точки В до точки касания линии зацепления с основной окружностью колеса. Формула для расчета величины радиуса рв была рассмотрена при проектировании долбяков. Она имеет вид:

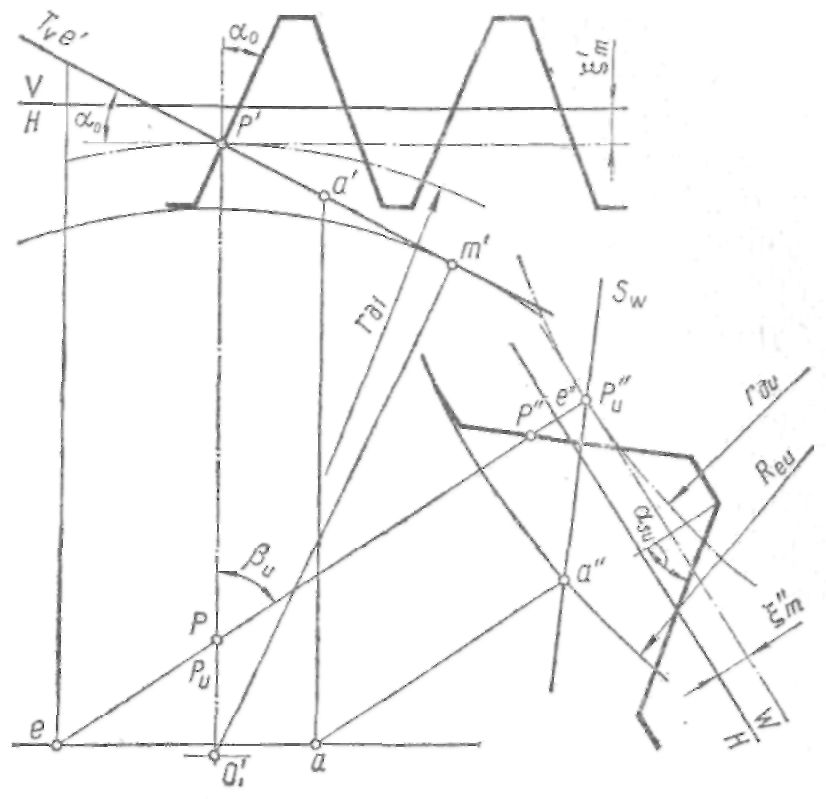

Положение граничной точки А профиля зуба колеса обработанного шевером, т, е. положение крайней точки активного участка профиля зуба колеса при его зацеплении с шевером можно определить графически. На рис. 258 приведено решение рассматриваемой задачи, применительно к обработке прямозубого колеса z1 косозубым шевером zи.

Рис. 258. Определение граничной точки зуба колеса обработанного шевером

За плоскость проекций V принята плоскость, перпендикулярная оси колеса, а за плоскость W — плоскость, перпендикулярная оси шевера. Изображена стандартная зуборезная рейка, сопряженная с обрабатываемым корригированным зубчатым колесом z1, делительная окружность колеса, являющаяся начальной окружностью при зацеплении колеса с рейкой. Через полюс Р зацепления рейки и колеса z1 под углом АЛЬФА0 проведена вертикально-проецирующая плоскость Т, в которой наблюдается контакт зубьев колеса с зубьями рейки. Найдено сечение рейки плоскостью, перпендикулярной оси шевера, которое в истинную величину проектируется на плоскости W. Угол профиля зубьев рейки в торцовом сечении обозначен через АЛЬФАsи. В соответствии с величиной коррекции зуба шевера КСИи*m проведена начальная прямая, соответствующая зацеплению шевера и рейки, и делительная окружность шевера, касающаяся в полюсе зацепления Ри начальной прямой. Рассмотрен случай, когда начальная прямая при зацеплении рейки и колеса z1 не совпадает с начальной прямой зацепления рейки и шевера, и полюса зацепления Р и Ри занимают также различные положения в пространстве. Через полюс Ри зацепления рейки и шевера zи под углом аsи проведена плоскость S, перпендикулярная плоскости W, в которой наблюдается контакт зубьев рейки с зубьями шевера. Линией пересечения плоскостей TиS будет прямая АЕ (ее проекции соответственно обозначены через ае, а'е' и а"е"). На прямой АЕ будет наблюдаться контакт зубьев колеса z1 и зубьев шевера zи, т. е. прямая АЕ будет линией зацепления обрабатываемого прямозубого зубчатого колеса z1 и шевера zи.

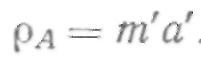

Граничная точка профиля зуба колеса z1, обработанного шевером, соприкасается, является сопряженной, с вершинной точкой зуба шевера. Цилиндрическая поверхность радиуса Rеи соответствующая вершинной поверхности зубьев шевера, пересекается с линией зацепления в точке А. Поэтому в этой точке А будет наблюдаться контакт вершинной точки зуба шевера с граничной точкой обработанного участка профиля зуба колеса z1. Радиус кривизны эвольвенты зуба колеса z1 в этой точке будет равен отрезку т'а':

Следовательно, чтобы полностью обработать активную часть профиля зуба колеса z1 сопряженного с колесом z2, радиус рA должен быть равен радиусу рB.

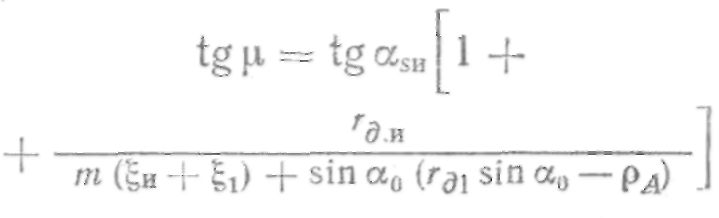

Рассматривая приведенное построение, можно вывести следующую зависимость связывающую радиус рA и радиус Rеи окружности выступов шевера:

где

По этим соотношениям, выбрав значение радиуса рА, равное или меньшее радиуса рВ, можно подсчитать минимальное значение радиуса окружности выступов шевера Reu min, при котором будет обеспечена полная обработка активного участка профиля зуба колеса z1. Чем меньше будет действительное значение радиуса рA, тем больше будет перекрытие обработкой рабочего участка профиля, тем эффективнее будут исправляться погрешности зубчатого колеса. Однако при этом одновременно увеличивается опасность врезания зуба шевера в переходную кривую и касания вершины зуба шевера дна зубьев колеса. При шевинговании можно допустить обработку переходной кривой, полученной при предварительном нарезании, до 0,5 мм.

Практика шевингования показывает, что шевер с точным эвольвентным профилем не может обеспечить точную обработку эвольвентного профиля зуба колеса.

Отклонения от теоретической формы профиля зуба, достигающие иногда 0,03—0,04 мм, вызываются деформациями заготовки и инструмента в процессе обработки, различными условиями резания в различных зонах зуба шевера и т, п. Устраняют эти отклонения в профиле зубчатого колеса, внося в профиль зубьев шевера обратные по направлению отклонения, измеряемые от теоретической эвольвенты. Такое корригирование профиля зуба шевера осуществляется при шлифовании фасонной правкой шлифовального круга по специальному шаблону. Форму и величины соответствующего корригирования зубьев шевера подбирают экспериментально. Этот метод применяется только при массовом производстве зубчатых колес. Инструментальные заводы изготовляют шеверы с эвольвентным профилем.

Точность и производительность процесса шевингования в значительной степени зависит от формы припуска, срезаемого шевером. Наиболее простой является равномерная форма припуска под шевингование у зуба колеса. Она обеспечивается предварительной обработкой зубчатых колес обычным зуборезным инструментом с немодифицированным профилем зубьев. Существенным недостатком этой формы припуска является то, что при обработке зубьев колеса головка зуба шевера не имеет свободного выхода, из-за чего крошатся ее режущие кромки. Поэтому рекомендуется неравномерная форма припуска по профилю зуба с уменьшением до нуля у ножки и головки зуба и его наибольшей величиной в центральной зоне. Такая форма припуска обеспечивается предварительной обработкой зубчатых колес инструментом с соответствующим модифицированным профилем.

Наряду с рассмотренными конструкциями шеверов используются и другие. Например, у мелкомодульных шеверов небольшие размеры зубьев не позволяют изготовить на их боковых сторонах стружечные канавки. Поэтому такие шеверы имеют небольшие кольцевые канавки, прорезающие зубья на всю их высоту, благодаря чему и создаются режущие кромки. Канавки имеют трапецоидальную форму с углом между сторонами, равным 16°.

Шаг канавок принимается равным 1,75—2 мм, а их глубина — 3—4 мм. В процессе эксплуатации такие шеверы 3—4 раза перетачиваются по передней поверхности канавок, что не требует специального оборудования.

Для отделки червячных колес применяют червячные шеверы. Червячный шевер представляет собою червяк, на боковых сторонах и вершинах зубьев которого прорезаются небольшие канавки с углом профиля 75—80° с оставлением фасок шириной 0.2—0,5 мм.. Глубина канавок принимается равной 1,5—2мм.

Благодаря прорезанию канавок возникает пространство для выхода стружки и создается передняя поверхность с передним углом, приблизительно равным нулю. Все основные элементы шевера принимаются таким же, как у соответствующего ему червяка. Для контроля профиля часть витка шевера у одного из торцов сохраняется ненасеченной, шлифуется она за одну установку с насеченной частью.

Новым методом окончательной обработки зубчатых колес является образивное шевингование.

Абразивный шевер (хон) представляет собою зубчатое колесо, венец которого содержит большое число абразивных зерен, которые являются его режущими элементами. Они изготовляются диаметром 180—370 мм и шириной 35—40 мм.. Зубчатые венцы абразивного шевера изготовляются с помощью прессования шихты, состоящей из смеси вяжущих материалов, наполнителя и абразивных зерен.

Абразивное шевингование осуществляется при угле скрещивания осей инструмента и заготовки, равном 15— 18°. В результате абразивного шевингования чистота обработанных поверхностей зубьев повышается на 1—2 класса.

Инструмент для отделки цилиндрических зубчатых колес | Оглавление | Инструменты для нарезания конических колес

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved