ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Резьбонарезные фрезы | Оглавление | Инструменты для накатывания резьбы

Инструменты, работающие методом обкатки

Назначение и основные типы

В процессе резания инструмент и заготовка совершают определенные движения, соответствующие принятой схеме обработки. В результате этого обработанная поверхность детали занимает относительно инструмента ряд последовательных положений.

Чтобы в процессе обработки получить требуемую поверхность детали Д и не срезать лишнего металла необходимо режущие кромки инструмента, непосредственно профилирующие поверхность Д, расположить на исходной поверхности И, касающейся поверхности детали.

Так, при обработке поверхностей тангенциальными фасонными резцами его режущие кромки должны располагаться на цилиндрической поверхности И, образующие которой идут параллельно направлению подачи касающейся поверхности вращения детали.

При фрезеровании винтовых канавок режущие кромки фрезы должны располагаться на исходной поверхности вращения И, касающейся винтовой поверхности детали Д.

Профилирование режущих инструментов заключается в определении исходной поверхности И, соприкасающейся в процессе обработки с поверхностью детали Д- В этом случае приходится рассматривать движение поверхности детали Д относительно инструмента.

При фрезеровании винтовых канавок фреза вращается вокруг своей оси, а заготовка совершает винтовое движение подачи.

Чтобы определить движение поверхности детали Д относительно инструмента, сообщим всей системе вращение вокруг оси фрезы с угловой скоростью, равной угловой скорости вращения фрезы, но направленной в противоположную сторону. Тогда фреза будет неподвижна. Движение же поверхности детали Д относительно инструмента будет складываться из винтового движения подачи и вращения вокруг оси фрезы.

В результате движения подачи поверхность детали Д будет cкользить «сама по себе». Поэтому это движение не будет оказывать влияния на расположение поверхности детали относительно инструмента, и его при профилировании можно не учитывать.

В рассматриваемом случае движение поверхности детали относительно инструмента сводится к вращению вокруг оси фрезы.

Поверхность детали Д, вращаясь вокруг оси фрезы, занимает ряд последовательных положений, огибающая к которым будет исходной поверхностью вращения И, касающейся в процессе обработки винтовой обработанной поверхности канавки.

Профиль этой поверхности и определяется при профилировании фасонных фрез, предназначенных для обработки винтовых канавок.

Относительное движение поверхности детали и инструмента, рассматриваемое при определении исходной поверхности И, т. е. при профилировании инструмента, может сводиться к качению без скольжения аксоида детали по аксоиду инструмента. Подобные инструменты условились называть инструментами, работающими методом обкатки. На практике наибольшее распространение получили инструменты, работающие методом обкатки, у которых аксоидами служат плоскости и круглые цилиндры.

Если в этом случае рассматривать плоскую задачу и изучать движение в плоскости профилей детали и инструмента, то оно будет сводиться к качению без скольжения начальных окружностей и прямых друг по другу.

Так, при обработке поверхностей вращения резцами по методу обкатки наблюдается качение без скольжения начальной прямой, связанной с профилем детали, по начальной окружности, связанной с профилем инструмента. Схема процесса точения по методу обкатки поверхности вращения показана на рис. 184.

Рис. 184. Схема процесса точения по методу обкатки поверхностей вращения

При обработке деталь вращается вокруг своей оси, как обычно при точении. Резцу сообщают сложное движение подачи, складывающееся из его вращения вокруг своей оси и одновременно поступательного перемещения вдоль оси детали. Это движение сводится к обкатке начальной окружности, связанной с инструментом, по начальной прямой, связанной с профилем детали.

В результате режущая кромка резца занимает ряд последовательных положений, огибающая к которым будет профилем детали. Профиль детали при рассматриваемых движениях будет занимать ряд последовательных положений, двигаясь относительно инструмента, огибающая к которым будет режущей кромкой или иными словами профилем резца в плоскости, проходящей через ось детали перпендикулярно оси резца.

Обкаточными фасонными резцами по методу обкатки можно производить также точение винтовых поверхностей (рис. 185).

Рис. 185. Точение по методу обкатки винтовых поверхностей

Если при обработке поверхностей вращения движение детали кинематически не связано с движениями обкатки резца, то при обработке винтовых поверхностей вращение детали должно быть кинематически связано с вращением и продольным перемещением резца.

При обработке однозаходных винтовых канавок настройки соответствующих кинематических цепей можно вести исходя из следующих соображений: при одном обороте детали резец должен повернуться вокруг своей оси на один зуб, если его ось будет неподвижна; при перемещении оси резца вдоль оси детали на величину шага деталь должна сделать один оборот вокруг своей оси.

В результате рассматриваемых движений и в данном случае в процессе обработки наблюдается качение без скольжения начальной прямой, связанной с профилем детали по начальной окружности, связанной с профилем инструмента.

Преимуществом данного метода обработки поверхностей вращения и винтовых поверхностей является его высокая производительность и точность обработки, возможность обработки длинных фасонных поверхностей, что невозможно при применении обычных фасонных резцов. Однако обработка обкаточными резцами требует специальных станков, что ограничивает возможности его применения в промышленности.

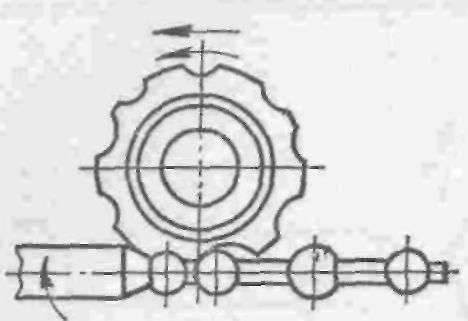

Вторым типом инструментов, работающих методом обкатки, являются гребенки. Схема работы гребенки показана на рис. 186.

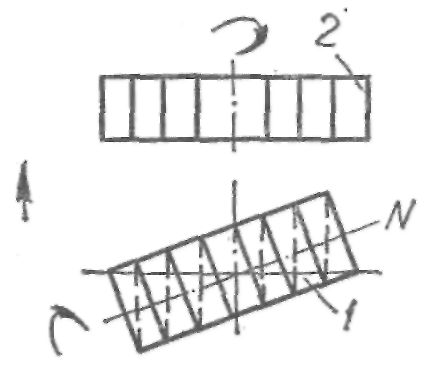

Рис. 186. Схема работы гребенки

В процессе обработки гребенка 1 совершает возвратно-поступательные движения резания, направления которых совпадают с направлением образующих обрабатываемой фасонной цилиндрической поверхности детали, состоящей из ряда зубьев. В то же время гребенка относительно медленно перемещается поступательно в направлении, перпендикулярном оси детали. Заготовка 2 устанавливается на стол и получает относительно медленное вращение вокруг своей оси. В результате рассматриваемых движений в плоскости, перпендикулярной оси заготовки, будет наблюдаться качение начальной окружности, связанной с профилем детали, по начальной прямой, связанной с инструментом.

Профиль детали будет занимать ряд последовательных положений относительно инструмента, огибающая к которым будет сопряженным профилем исходной поверхности рейки, на которой располагаются режущие кромки гребенки.

Длина гребенки обычно в несколько раз меньше длины начальной окружности детали. Поэтому после обработки нескольких зубьев происходит процесс пересопряжения зубьев гребенки и детали, который в некоторых случаях называют процессом деления.

Гребенками можно обрабатывать также детали с винтовыми фасонными зубьями. В этом случае гребенка совершает возвратно-поступательные движения резания под углом к оси заготовки, соответствующим углу наклона обрабатываемых зубьев. К подобной схеме можно отнести также обработку червячными фрезами (рис. 187).

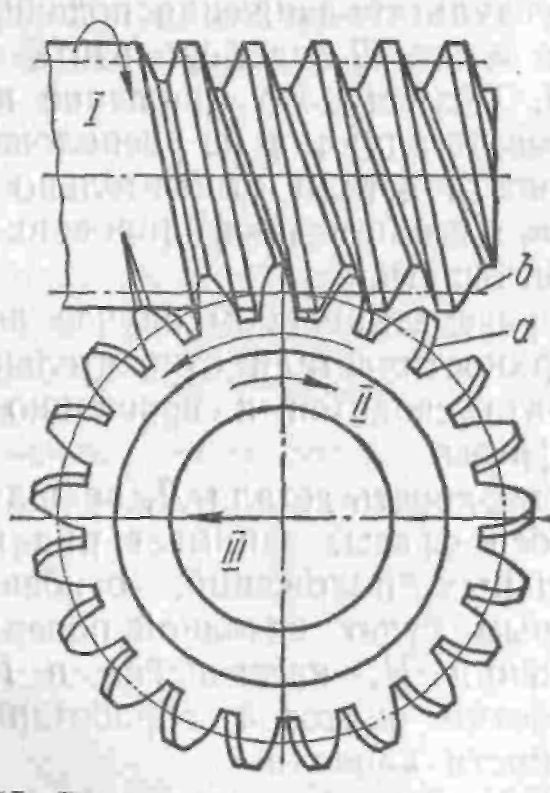

Рис. 187. Схема обработки зубчатых деталей червячными фрезами

При обработке цилиндрических фасонных поверхностей, т. е. деталей с прямыми зубьями, фреза и заготовка вращаются вокруг своих осей и одновременно наблюдается продольное движение подачи фрезы вдоль оси заготовки. Вращательные движения фрезы и заготовки кинематически связаны друг с другом. Одному обороту однозаходной червячной фрезы соответствует поворот заготовки на один зуб.

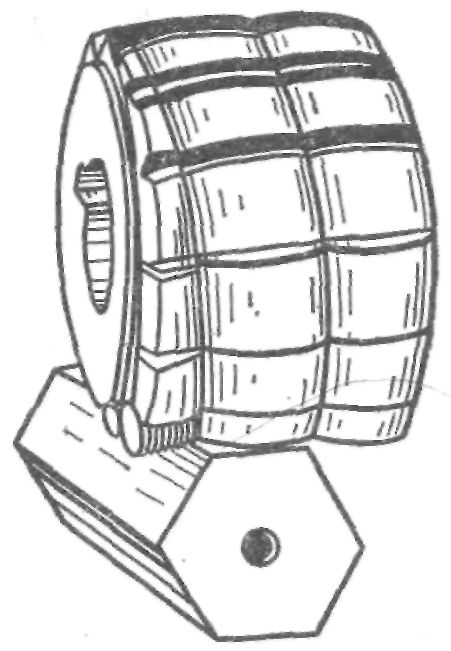

Червячная фреза представляет собой червяк, профиль витка которого соответствует профилю обрабатываемой детали, обращенный в режущий инструмент прорезанием стружечных канавок и затылованием зубьев.

Фрезы, для получения одинаковых условий резания на обоих боковых сторонах зубьев, обычно проектируются с винтовыми стружечными канавками, угол наклона которых на делительном цилиндре берется равным углу подъема резьбы исходного червяка. При обработке осуществляется как бы зацепление исходного червяка и детали. Приближенно зацепление червячной фрезы и детали рассматривается как зацепление плоской рейки с деталью. Схема расположения червячной фрезы 1 относительно заготовки 2 показана на рис. 188.

Рис. 188. Схема расположения червячной фрезы относительно заготовки

Через точку скрещивания осей детали и инструмента проведена плоскость N, перпендикулярно к оси детали. В плоскости N при вращении червячной фрезы ее режущие кромки будут непрерывно смещаться. Это объясняется тем, что режущие кромки червячной фрезы располагаются на винтовой поверхности исходного червяка. В той же плоскости N профиль детали будет вращаться вокруг своей оси.

Рассматриваемые движения профиля инструмента и профиля детали в плоскости N могут быть сведены к качению без скольжения начальной прямой, связанной с инструментом, по начальной окружности, связанной с деталью.

Таким образом, процесс обработки червячными фрезами сводится к процессу нарезания зубчатых деталей гребенками и профиль червячной фрезы определяется в нормальном сечении N, как профиль рейки, сопряженной с обрабатываемой деталью.

Различные зубчатые детали фасонного профиля обрабатываются червячными фрезами на специальных зубофрезерных станках, широко распространенных в промышленности. Зубофрезерование червячными фрезами представляет непрерывный процесс, чем и объясняется его высокая производительность.

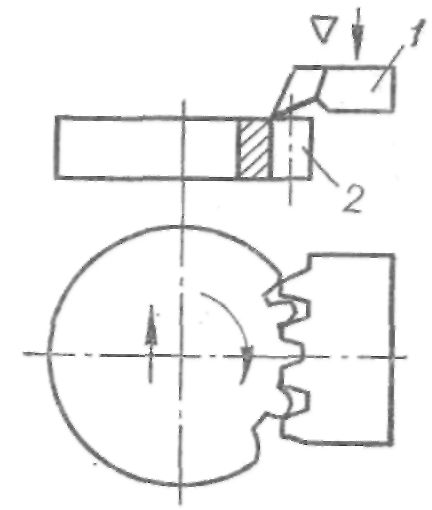

Наиболее общим типом рассматриваемых инструментов, работающих методом обкатки, являются долбяки. Способ обработки различных зубчатых изделий долбяками на зубодолбежных станках получил значительное распространение.

Имеют место случаи, когда обработка зубчатых изделий другим типом инструмента оказывается невозможной или малопроизводительной. Так, внутренние зубчатые изделия в случае несквозного отверстия или его небольшого диаметра целесообразно обрабатывать долбяками. Они являются также незаменимыми инструментами при нарезании зубчатых деталей с уступами в конце зуба.

Кинематическая схема резания (рис. 189) при обработке долбяками по методу обкатки включает взаимосвязанные вращения долбяка и заготовки вокруг своих осей.

Рис. 189. Схема работы долбяка

Обычно оси долбяка и заготовки устанавливаются параллельно друг другу. При повороте долбяка вокруг его оси на один зуб заготовка также поворачивается вокруг ее оси на один зуб. Исходя из этого и ведется соответствующая настройка зубодолбежного станка.

Долбяк относительно заготовки совершает возвратно-поступательные движения резания, направление которых выбирается параллельным оси заготовки при обработке деталей с прямыми зубьями. При нарезании же деталей с винтовыми зубьями долбяк совершает винтовое движение резания.

Относительное движение профиля обработанной поверхности детали и профиля долбяка в плоскости, перпендикулярной осям долбяка и детали, сводится к качению без скольжения начальной окружности детали по начальной окружности долбяка. В результате этого движения поверхность детали относительно инструмента занимает ряд последовательных положений, огибающая к которым будет профилем долбяка. Так у всех рассматриваемых наиболее распространенных типов инструментов, работающих методом обкатки, относительное движение сопряженных профилей детали и инструмента сводится к качению без скольжения начальной окружности по начальной прямой или окружности. Иными словами в произвольный момент времени относительное движение сопряженных профилей будет мгновенным вращательным движением вокруг полюса, являющегося точкой касания начальных линий детали и инструмента.

Если заданный профиль совершает вращательное движение вокруг полюса Р и занимает при этом ряд последовательных положений, то огибающей к ним будет окружность с центром в точке Р. В любой точке касания сопряженных профилей будет общая касательная прямая и нормаль N. Причем, общая нормаль N, как нормаль окружности, будет проходить через ее центр, т. е. полюс зацепления, и будет перпендикулярна скорости относительного движения V рассматриваемой точки профиля.

При мгновенном вращательном движении в каждый момент времени будет наблюдаться аналогичная картина и в точках контакта сопряженных профилей общая нормаль будет проходить через полюс зацепления, перпендикулярно скорости относительного движения V.

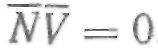

Условие контакта, т. е. условие перпендикулярности векторов N и V, аналитически записывается таким образом:

Иными словами скалярное произведение вектора нормали N к профилю детали Д и вектора V скорости относительного движения точек профиля детали в момент их контакта с сопряженными точками профиля инструмента должно быть равно нулю.

Резьбонарезные фрезы | Оглавление | Инструменты для накатывания резьбы

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved