ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Фасонные фрезы | Оглавление | Конструктивные элементы спиральных сверл

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

Назначение и основные типы сверл

Спиральное сверло Перовое сверло Пушечное сверло Ружейное сверло Многокромочное сверло Шнековое сверло Сверло для кольцевого сверления Центровочное сверло

Сверло представляет собой режущий инструмент для обработки отверстий в сплошном материале, либо для рассверливания отверстий при двух одновременно происходящих движениях: вращении сверла вокруг его оси и поступательном движении подачи вдоль оси инструмента.

В промышленности применяются следующие основные типы сверл: спиральные, перовые, пушечные, ружейные, для кольцевого сверления, центровочные, специальные. Сверла изготовляются из быстрорежущей стали марок Р18, Р12, Р9, Р6МЗ, Р9К5 и др.

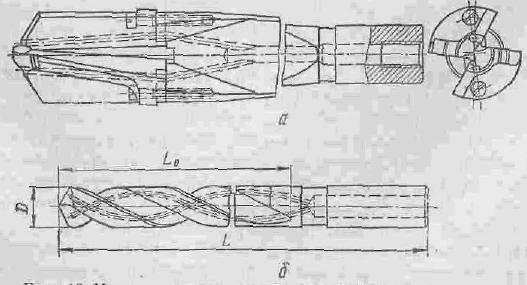

Спиральное сверло

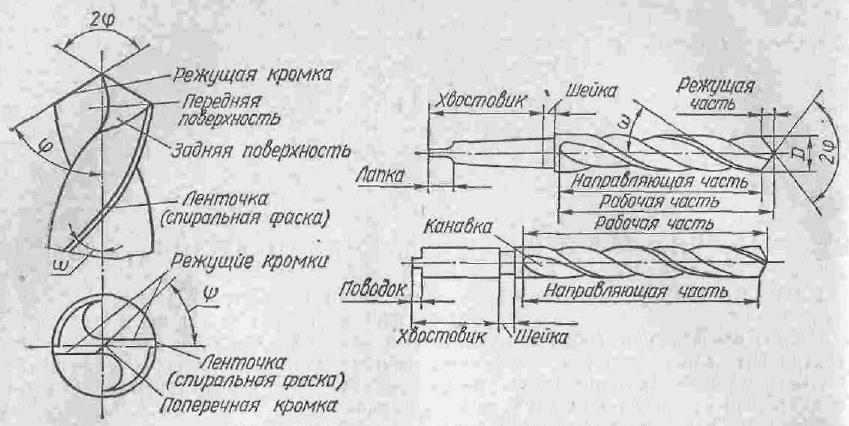

Спиральное сверло является основным типом сверл, наиболее широко распространенным в промышленности (рис. 45). Оно используется при сверлении и рассверливании отверстий диаметром до 80 мм и обеспечивает обработку отверстий по 4—5-му классам точности и с чистотой поверхности 2—3-го классов. Спиральные сверла состоят из следующих основных частей: режущей, направляющей или калибрующей, хвостовика и соединительной. Режущая и направляющая части в совокупности составляют рабочую часть сверла, снабженную двумя винтовыми канавками.

Рис. 45. Элементы спирального сверла

Режущая часть спирального сверла состоит из двух зубьев, которые в процессе сверления своими режущими кромками врезаются в материал заготовки и срезают его в виде стружки. Это основная часть сверла. Условия работы сверла определяются главным образом конструкцией режущей части сверла.

Направляющая часть сверла необходима для создания направления при работе инструмента. Поэтому она имеет две направляющие винтовые ленточки, которые при сверлении соприкасаются с рабочей поверхностью направляющей втулки и со стенками обработанного отверстия. Направляющая часть имеет вспомогательные режущие кромки — кромки ленточки, которые участвуют в оформлении (калибровании) поверхности обработанного отверстия. Кроме этого направляющая часть сверла служит запасом для переточек инструмента. Она обеспечивает также удаление стружки из зоны резания.

Хвостовик служит для закрепления сверла на станке. Он с помощью цилиндрической шейки соединяется с рабочей частью сверла. Наиболее часто рабочая часть сверла изготовляется из быстрорежущей стали, а хвостовик из стали 45. Рабочая часть и хвостовик соединяются сваркой. В промышленности используются также твердосплавные сверла. Режущая часть этих сверл оснащается пластинками твердого сплава либо твердосплавными коронками. У твердосплавных сверл малого диаметра полностью вся рабочая часть может изготовляться из твердого сплава.

Перовое сверло

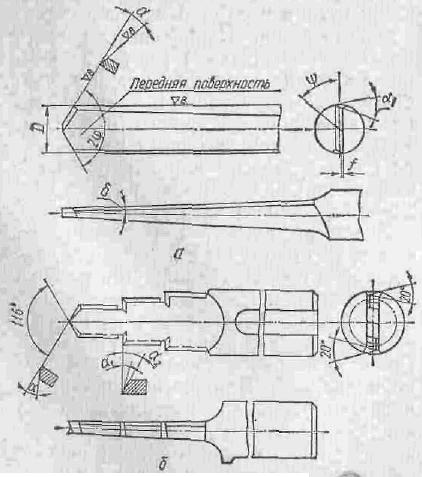

Перовые сверла (рис. 46, а) являются наиболее простыми по конструкции. Они применяются при обработке твердых поковок, а также ступенчатых (рис. 46, б) и фасонных отверстий.

Рис. 46. Перовое сверло

Рабочая часть этих сверл выполняется в виде пластинки, снабженной у торца режущей частью. Режущая часть имеет две режущие кромки, угол между которыми 2ф принимается равным 90° при обработке мягких материалов и 140° для обработки твердых материалов. В результате пересечения задних плоскостей обоих режущих кромок создается поперечная режущая кромка. Угол ее наклона обычно равен 55°—60°. Для уменьшения трения калибрующая часть сверла имеет фаску f шириной 0,2— 0,5 мм, вспомогательный боковой задний угол АЛЬФА1 = 5 -:- 8° и утонение по диаметру в пределах 0,05—0,10 мм на всю длину сверла.

К недостаткам перовых сверл относятся большие отрицательные передние углы, плохое направление сверл в отверстии, затруднительные условия отвода стружки, малое число переточек. Для улучшения процесса резания передняя поверхность снабжается лункой, но это приводит к соответствующему снижению прочности режущей части. Перовые сверла больших диаметров обычно изготовляются со вставной рабочей частью. Для облегчения процесса резания у сверл больших диаметров на режущих кромках делают стружкоразделительные канавки.

Пушечное сверло

Многие детали имеют отверстия, длина которых превышает диаметр сверла в 5—10 раз. Сверление таких отверстий связано с большими трудностями, вызываемыми затруднительными условиями отвода стружки и подвода смазывающе-охлаждающей жидкости в зону резания, необходимостью обеспечения более точного направления сверла при работе и т. п. Выполнение этих требований к глубокому сверлению обеспечивается применением специальных сверл. К ним относятся так называемые пушечные, ружейные и другие сверла. Рабочая часть пушечного сверла представляет собой полукруглый стержень, плоская поверхность которого является передней поверхностью (рис. 47). На торце стержня создается режущая кромка, перпендикулярно оси сверла. Задняя торцевая плоскость сверла затачивается под углом АЛЬФА = 10 -:- 20°.

Рис. 47. Пушечное сверло

Для лучшего направления сверло имеет цилиндрическую опорную поверхность, на которой срезаются лыски под углом. 30—45° и делается обратный конус порядка 0,03—0,05 мм на 100 мм длины рабочей части. В результате этого уменьшается трение сверла о стенки обрабатываемого отверстия. Пушечное сверло работает в тяжелых условиях, имеет неблагоприятную геометрию передней поверхности, не обеспечивает непрерывного процесса резания, так как для удаления стружки приходится периодически выводить сверло из отверстия.

Ружейное сверло

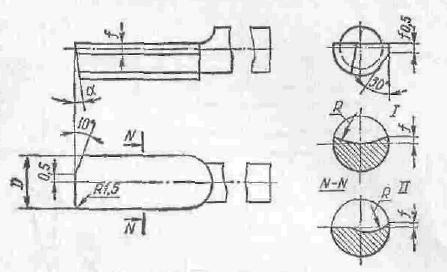

Более совершенными сверлами для глубокого сверления являются ружейные сверла (рис. 48).

Рис. 48. Ружейное сверло

Они имеют рабочую часть и стебель 2. Рабочая часть пред¬ставляет собой трубку с продольным прямолинейным пазом. Через отверстие в трубку подводится к режущей части сверла смазывающе-охлаждающая жидкость, которая выходит по продольному пазу наружу, увлекая при этом и стружку. Для облегчения резания и лучшего направления вершина сверла смещена относительно его оси на 0,25 диаметра сверла. Сверло имеет одну режущую кромку, состоящую из наружной и внутренней частей. Угол в плане на обоих участках кромки обычно принимается равным 60°, а задний угол - 12—15°. Для уменьшения трения сверла о стенки отверстия на рабочей части делается обратная конусность размером 0,1—0,3 мм на 100 мм длины, а также снимаются лыски.

Такие сверла по сравнению с пушечными сверлами имеют лучшее направление, улучшенный отвод стружки и подвод к зоне резания смазывающе-охлаждающей жидкости, что приводит к повышению стойкости инструмента. Они обеспечивают непрерывный процесс резания и высокое качество обработанной поверхности. Эти сверла имеют лишь одну режущую кромку, что снижает их производительность.

Многокромочные сверла

При глубоком сверлении отверстий, диаметр которых более 20 мм, применяется сверло, имеющее четыре направляющие ленточки (рис. 49, а). Это способствует лучшему центрированию его в отверстии. Для подвода смазывающе-охлаждающей жидкости в стебле сверла предусмотрено отверстие, которое соединяется с рядом мелких отверстий, распределяющих жидкость по режущим кромкам. На главных режущих кромках делаются стружкоразделительные канавки, которые способствуют раздроблению стружки и лучшему вымыванию ее охлаждающей жидкостью.

Глубокое сверление отверстий сравнительно малого диаметра производится удлиненными спиральными сверлами. Наиболее удачными являются спиральные сверла с отверстиями для подачи охлаждающей жидкости под давлением в зону резания, что способствует улучшению отвода стружки и повышению стойкости инструмента (рис. 49, б). Однако при сверлении на глубину, равную восьми диаметрам и более, стабильный отвод стружки этими сверлами не обеспечивается.

Рис. 49. Многокромочные сверла для глубокого сверления

Шнековые сверла

Чтобы обеспечить удаление большого количества стружки из обрабатываемого отверстия, обработку производят с периодическими выводами сверла. Этот процесс характеризуется малой производительностью в силу значительной затраты времени на периодические выводы сверла из отверстия. Стремление приспособить конструкцию стандартного сверла для глубокого сверления не приводит к желательным результатам.

При глубоком сверлении оказывается затруднительным одновременно обеспечить надежный отвод стружки из зоны резания и создать на режущей части сверла требуемые величины геометрических параметров. Поэтому более целесообразно разработать конструкцию сверла для глубокого сверления, у которой форма винтовой канавки определяется исходя из условия обеспечения нормального отвода стружки, а необходимые геометрические параметры режущей части создаются заточкой передних и задних поверхностей.

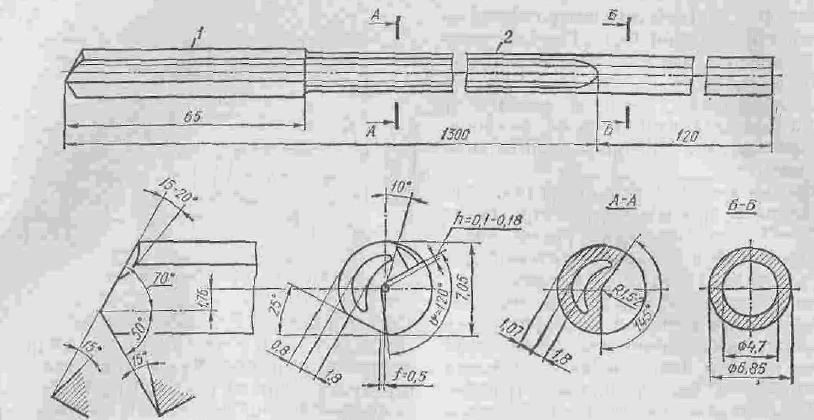

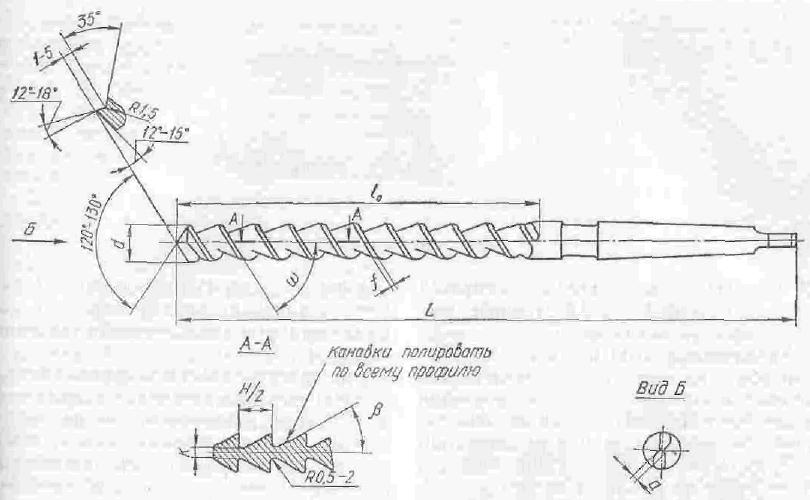

Примером подобной конструкции могут служить шнековые сверла для обработки отверстий глубиной до 30— 40 диаметров в чугуне (рис. 50).

Рис. 50. Шнековые сверла

В отличие от стандартных сверла шнековые имеют больший угол наклона винтовых канавок ОМЕГА = 60* и увеличенную толщину сердцевины, равную 0,3—0,35 диаметра сверла. Диаметр сердцевины не изменяется по длине сверла, в то время как у стандартных сверл он увеличивается при перемещении от режущей части к хвостовику. Стружечные канавки шнекового сверла имеют в осевом сечении прямолинейный треугольный профиль, имеющий закругление во впадине. Причем образующая рабочей стороны канавки идет перпендикулярно оси сверла. Канавка сверла плавно переходит в спинку зуба, идущую под углом БЕТА к оси, образуя ленточку заданного размера.

У шнековых сверл ширина ленточки берется равной 0,5 - 0,8 ширины ленточки стандартного сверла.

Увеличенный угол наклона винтовых канавок и их соответствующий профиль обеспечивают при глубоком сверлении надежное удаление стружки из зоны резания без выводов сверла из отверстия.

Требуемые величины геометрических параметров на режущей части шнекового сверла создаются подточкой передней поверхности и заточкой задней поверхности по плоскостям. При обработке чугуна геометрические параметры принимаются равными: статический передний угол 12—18°, задний угол 12 —15* угол при вершине сверла 2ф — 120 -:- 130°.

При обработке стали передний и задний углы берутся в пределах 12—15°, а угол при вершине 90°. Глубокое сверление высокопрочной стали типа 1Х18Н9Т производится шнековыми сверлами, имеющими угол наклона винтовой канавки ОМЕГА = 35°, угол при вершине сверла 2ф = 120°, задний угол 8—10*, передний угол 12—15°.

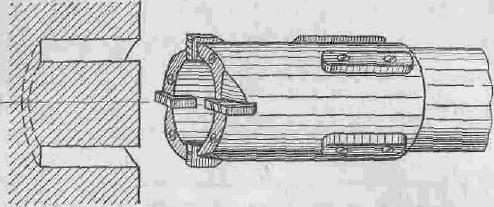

Сверло для кольцевого сверления

При обработке глубоких отверстий сравнительно больших диаметров применяются сверла для кольцевого сверления (рис. 51). Кольцевое сверло представляет собой полый цилиндр, на торце которого закреплены режущие зубья, число которых колеблется от трех до двенадцати.

Рис. 51. Сверло для кольцевого сверления

На наружной поверхности кольцевого сверла прорезаны стружечные канавки, расширяющиеся к нерабочему торцу для облегчения удаления стружки.

При проектировании кольцевых сверл можно применять различные схемы резания: схему резания, обеспечивающую деление ширины резания; схему, обеспечивающую деление подачи и комбинированную схему. По схеме, обеспечивающей деление ширины резания, подача, приходящаяся на каждый зуб, равна подаче в целом на инструмент. Каждый зуб срезает стружку небольшой ширины, в совокупности же все зубья инструмента снимают полную ширину резания. Схема деления подачи обеспечивает срезание полной ширины резания каждым зубом инструмента. Благодаря этому значительно увеличивается подача на оборот инструмента в целом, которая равна произведению подачи на зуб на число зубьев. Однако условия работы инструмента, сконструированного по схеме деления подачи, затруднительны, так как при полной ширине резания стружка своими торцами соприкасается с боковыми поверхностями отверстия, что затрудняет ее отвод. Поэтому чаще всего используется комбинированная схема резания, когда происходит разделение и ширины реза и подачи между отдельными зубьями.

На работу инструмента влияют стружколомы или выкружки на передней поверхности зубьев, которые обеспечивают получение дробленной стружки с эффективным отводом ее из зоны резания. Отвод стружки при кольцевом сверлении происходит во взвешенном состоянии в потоке охлаждающей жидкости, подаваемой под давлением в зону резания.

Для глубокого кольцевого сверления рекомендуются следующие размеры выкружек: радиус выкружки берется в пределах (20 -:- 25),Sz высота (12-:-16)Sz, и длина (22-:-28)Sz, где Sz — величина подачи на зуб.

Надежным методом дробления стружки является кинематический, когда обработка ведется с принудительными вибрациями и обеспечивается прерывистое резание, что особенно оказывается эффективным при кольцевом сверлении легированных сталей и других материалов.

Величины задних углов на режущих кромках выбираются небольшие порядка 3—5°, так как большие задние углы дают неплавное резание вначале работы инструмента. По мере затупления инструмента вибрации постепенно прекращаются.

Применение кольцевых сверл обеспечивает по сравнению со сплошным сверлением значительное повышение производительности труда.

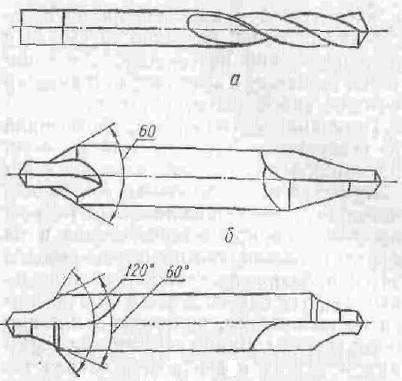

Центровочное сверло

Особую группу сверл составляют центровочные сверла, предназначенные для обработки центровых отверстий (рис. 52). Они бывают простые (рис. 52, а), комбинированные (рис. 52, б), комбинированные с предохранительным конусом (рис, 52, в).

Простые спиральные сверла отличаются от обычных спиральных сверл только меньшей длиной их рабочей части, так как ими производится сверление отверстий небольшой длины. Они применяются при обработке высокопрочных материалов, в то время как комбинированные сверла часто ломаются.

Рис. 52. Сверла центровочные

Комбинированные сверла изготовляются двухсторонними и предназначены для одновременной обработки как цилиндрической, а также и конической поверхностей центрового отверстия. Это приводит к повышению производительности обработки.

Комбинированные сверла с предохранительным конусом позволяют обрабатывать не только цилиндрическую и коническую поверхность центрового отверстия, но и поверхность предохранительного конуса с углом при вершине, равным 120°.

Фасонные фрезы | Оглавление | Конструктивные элементы спиральных сверл

|

ПРОДАЖА инструмента |

Copyright © 2007-2018, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved