ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Назначение и основные типы протяжек | Оглавление | Наружные протяжки

Протяжки

Протяжки для обработки отверстий

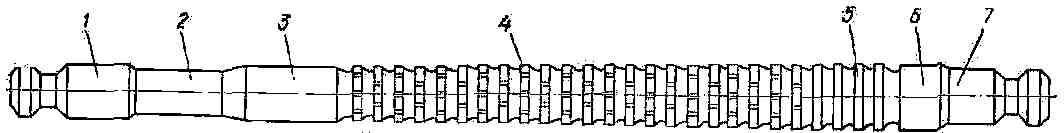

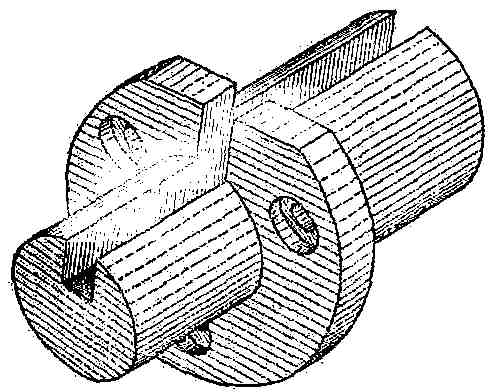

Протяжки для обработки отверстий имеют следующие основные части (рис. 129): хвостовик 1, шейку 2, переходный конус, переднюю направляющую часть 3, режущую часть 4, калибрующую часть 5, заднюю направляющую часть 6, опорную цапфу и задний хвостовик 7.

Рис. 129. Части цилиндрической протяжки

Протягивание отверстий производится в следующей последовательности: заготовка с предварительно просверленным отверстием насаживается на переднюю направляющую часть протяжки, которая своим хвостовиком присоединяется к тяговому патрону станка. В процессе рабочего хода протяжка протягивается кареткой станка сквозь отверстие в заготовке, которая при этом упирается в опорную плоскость станка или приспособления и удерживается на ней силой трения. Когда протяжка пройдет сквозь отверстие в заготовке, обработанная деталь падает в корыто станка либо рабочий снимает ее со стола. Затем дается обратный ход, отсоединяется протяжка от тягового патрона, очищается от стружки, после чего весь цикл работы повторяется.

При обработке отверстий на вертикальном станке со вспомогательным верхним цилиндром после протягивания очередной заготовки протяжка своим задним хвостовиком автоматически присоединяется к вспомогательному патрону, отсоединяется от тягового патрона и поднимается в исходное положение для обработки новой заготовки. Затем рабочий устанавливает на столе станка обрабатываемые детали и после включения рабочего хода протяжка при помощи верхнего вспомогательного цилиндра вводится в предварительно обработанное отверстие, захватывается тяговым патроном и протягивается сквозь заготовку, после чего цикл повторяется. В этом случае производят только смену обрабатываемых заготовок и очищают протяжку от стружки, если она не смывается струей смазывающе-охлаждающей жидкости. По аналогичному полуавтоматическому циклу работают и некоторые горизонтально-протяжные станки.

Рассмотрение процесса протягивания показывает, что хвостовик воспринимает усилие протягивания и служит для закрепления протяжки в патроне протяжного станка. Он может иметь различную форму. Широко применяется цилиндрический хвостовик, имеющий круговую выточку, куда заходят кулачки быстродействующего патрона для закрепления протяжки. Достоинством такой формы хвостовика являются простота изготовления, достаточно высокая прочность, быстрота закрепления и раскрепления инструмента. Размеры хвостовика выбираются по стандарту в соответствии с имеющимся на станке патроном. Для свободного насаживания заготовки на протяжку диаметр его должен быть не менее, чем на 0,5 мм, меньше диаметра предварительно обработанного отверстия. Длина хвостовика принимается в соответствии с размерами патрона от пяти диаметров у малых, до двух — у больших протяжек, чтобы обеспечить надежное положение хвостовика в патроне и избежать чрезмерного провисания инструмента.

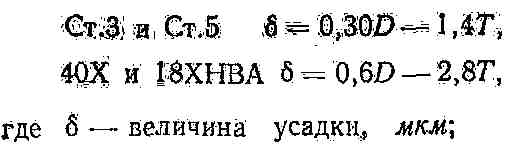

Для крепления протяжек с поперечным сечением некруглой формы, например шпоночных (рис. 130), применяют призматические хвостовики.

Рис. 130. Типы призматических хвостовиков

Шейка и переходный конус составляют связующее звено между хвостовиком и направляющей частью. Диаметр шейки берется равным или на 0,3—1 мм меньше диаметра хвостовика. Длина шейки выбирается с таким расчетом, чтобы обеспечить необходимую длину протяжки до первого режущего зуба и возможность присоединения протяжки к патрону протяжного станка. Переходный конус длиной 10—25 мм делается для более легкого ввода передней направляющей части в протягиваемое отверстие. Передняя направляющая часть является как бы калибром для размеров предварительного отверстия, служит для установки заготовки на протяжке перед обработкой и обеспечения перехода ее на режущую часть без перекосов. Форма передней направляющей части соответствует форме протягиваемого отверстия заготовки. Диаметр направляющей части принимается равным наименьшему диаметру предварительного отверстия, а длина — равной длине протягиваемого отверстия. Более короткая передняя направляющая часть может не обеспечить надежного центрирования. Режущая часть является основной частью протяжки, срезающей металл заготовки. Она представляет собой совокупность режущих зубьев различных размеров. Количество режущих зубьев зависит от величины припуска под протягивание, от размеров и формы обрабатываемой детали, от выбранной' схемы резания и принятого подъема на зубе, толщины срезаемого слоя и т. п. Режущая часть круглой протяжки представляет собой цилиндрический стержень, сопряженный при рассматриваемых движениях инструмента относительно заготовки с поверхностью детали и превращенный в инструмент путем образования на его периферии режущих зубьев. Диаметр этого стержня выбирается с учетом разбивания отверстия при протягивании. Его максимальный размер равен максимальному диаметру протянутого отверстия минус максимальная величина разбивания, которая зависит от качества изготовления протяжки и предварительного отверстия, размеров детали и инструмента, материала заготовки, состава смазочно-охлаждающей жидкости, несоосности предварительного отверстия и протяжки. Величина разбивания определяется экспериментально. На основании производственного опыта и исследовательских работ величину разбивания ориентировочно принимают равной 0,005—0,01 мм для протяжек длиной до 700—800 мм. У протяжек с большей длиной величина разбивания достигает 0,01—0,015 мм. Явление «разбивания» свойственно относительно толстостенным деталям. Протягиванию тонкостенных деталей из вязких материалов наоборот свойственна «усадка»— отрицательное разбивание отверстия. При протягивании тонкостенных деталей величину усадки для сталей ориентировочно можно определить по следующим экспериментальным формулам:

D — диаметр протянутого отверстия, мм;

Т — толщина стенок отверстия, мм.

Режущие зубья протяжки образуются путем прорезания на исходном стержне поперечных стружечных канавок, т. е. образования передней поверхности и пространства для размещения образующейся при резании стружки и созданий задних поверхностей, обеспечивающих положительные задние углы на режущих кромках. При конструировании круглых протяжек можно принять плоскую переднюю поверхность и расположить ее перпендикулярно оси протяжки. В этом случае режущая кромка зуба будет окружностью пересечения наружной поверхности исходного стержня и передней плоскости. Во всех точках режущей кромки такой протяжки передние углы будут равны нулю, что зачастую не целесообразно. Чтобы создать положительные передние углы во всех точках рассматриваемой режущей кромки, принимают коническую форму передней поверхности, ось которой совмещается с осью протяжки. Величина переднего угла ГАММА выбирается, как обычно, в зависимости от свойств обрабатываемого материала и материала инструмента. У протяжек из быстрорежущей стали величины передних углов колеблются от 5 до 25°, а у протяжек оснащенных твердым сплавом — от 0 до 10°. Задняя поверхность зубьев круглой протяжки выполняется также в форме конической поверхности и таким образом создаются положительные задние углы во всех точках режущих кромок. Задние углы АЛЬФА внутренних протяжек, имеют обычно небольшую величину, порядка 2—4°. При выборе величии задних углов необходимо сохранить диаметральные размеры протяжки в течение возможно длительного времени. Протяжки перетачиваются по передней конической поверхности. При переточках уменьшаются диаметральные размеры инструмента тем быстрее, чем большей величины принят задний угол ее. Это обстоятельство и заставляет выбирать относительно малые величины задних углов при конструировании протяжек.

Если у протяжки выполнить зубья с одинаковыми размерами и расположить их режущие кромки на поверхности исходного цилиндрического стержня, то первый зуб протяжки будет снимать весь припуск, будет перегружен и быстро выйдет из строя, а последующие зубья не будут принимать участия в срезании стружки и останутся незагруженными.

Чтобы распределить работу резания на все режущие зубья, диаметры их выполняются различными. Диаметр первого зуба принимается равным наименьшему диаметру предварительного отверстия. Диаметр каждого последующего зуба увеличивается на определенную величину дельта d, которая равна удвоенной толщине среза дельта d = 2а. Только диаметр последнего режущего зуба выполняется равным диаметру исходного стержня.

Толщина среза а, равная подъему на зуб, оказывает большое влияние на процесс протягивания. Чем больше будет она, тем короче будет протяжка, тем меньше ее стоимость и выше производительность протягивания. Вместе с тем при увеличении толщины среза возрастают усилия резания, что может привести к разрыву протяжки, ухудшается чистота обработанной поверхности, повышается интенсивность износа инструмента. Однако при очень малой толщине среза, радиус округления режущей кромки становится соизмеримым с толщиной среза и отдельные зубья протяжки вместо резания производят вдавливание материала заготовки. Это приводит к возрастанию усилий резания, интенсивности износа, неравномерной загрузке режущих зубьев, ухудшению качества протянутой поверхности. Поэтому не следует брать толщину срезаемого слоя меньше 0,015 мм. Для рассматриваемых цилиндрических протяжек ориентировочные значения толщин среза а при обработке стали равны 0,02—0,04 мм, чугуна — 0,03—0,1 мм, алюминия — 0,02-0,05 мм, бронзы и латуни — 0,05-0,12 мм. Толщина среза оказывает существенное влияние на процесс завивания стружки и ее размещение во впадине зуба.

При большой толщине среза жесткость стружки мешает ей завиваться во впадине зуба, стружка упирается в дно впадины, ее виток получает непрерывную форму, что в последующем приводит к заклиниванию стружки и даже поломкам протяжек.

По опытным данным предельные значения толщин среза из условий правильного завивания стружки приобработке сталей средней твердости колеблются от 0,05 до 0,35 мм и зависят от глубины впадины и ширины среза. С увеличением глубины впадины и уменьшением ширины среза предельные величины толщин среза возрастают.

У рассматриваемых протяжек толщины среза или подъем зубьев режущей части принимаются постоянными, за исключением нескольких последних зачищающих (чистовых) зубьев, на которых подъем на зуб постепенно уменьшается до 0,025—0,015 мм. Чистовые зубья необходимы для обеспечения плавного падения усилий резания в конце протягивания и получения требуемой чистоты обработанной поверхности, их число колеблется от 2 до 5. Оно должно быть тем больше, чем больше подъем, на зуб и выше требования к чистоте протянутой поверхности.

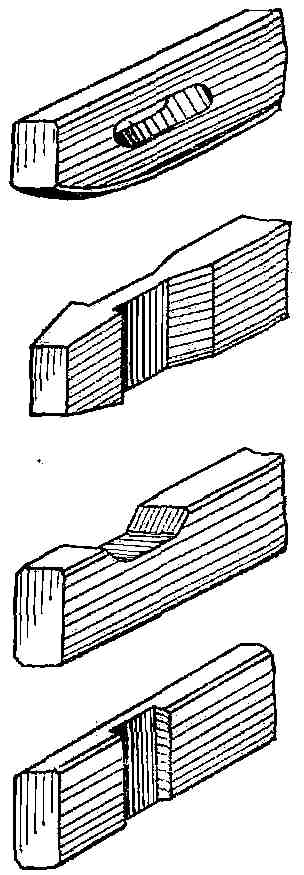

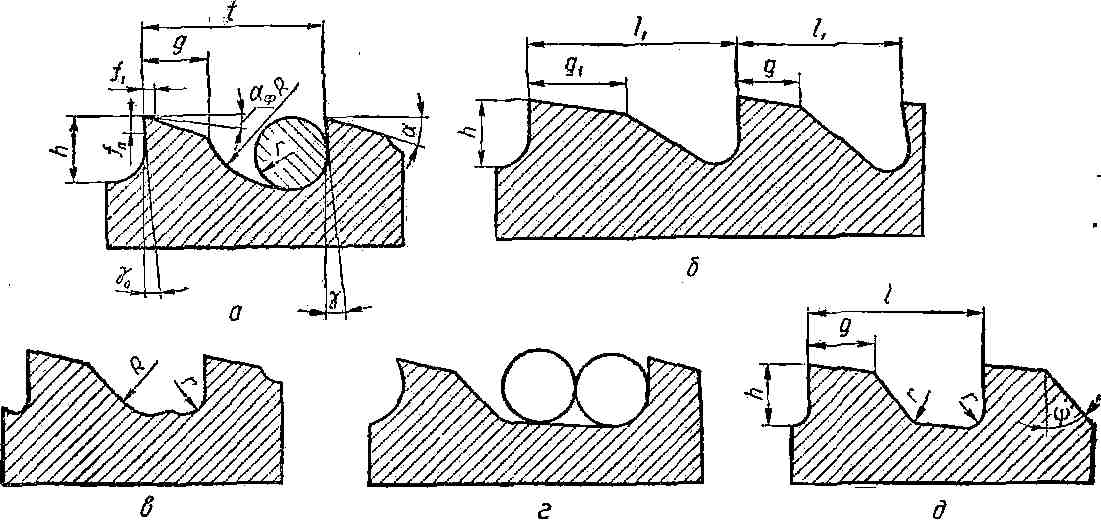

Работоспособность протяжек во многом зависит от размеров и формы стружечных канавок, так как при протягивании они оказывают существенное влияние на процесс формирования исхода стружки. Форма впадины зуба должна способствовать плавному завиванию стружки в плотный валик и ее свободному размещению во впадине. Применяемые на практике формы стружечных канавок показаны на рис 131.

Рис. 131. Формы стружечных канавок

При протягивании стали и других металлов, дающих сливную стружку, рекомендуется двухрадиусная форма канавки (рис. 131, а), которая обеспечивает хорошие условия для формирования и размещения стружки в довольно большом объеме.

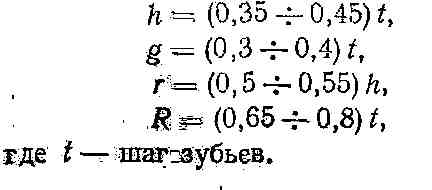

Однорадиусная форма с плоской спинкой зуба (рис. 131, б) проста в изготовлении и применяется при обработке хрупких металлов, а также стали при больших шагах зубьев. Основные размеры стружечных канавок обеих форм определяются следующими соотношениями, установленными экспериментально:

Двухрадиусная специальная форма с выступом у дна канавки (рис. 131, в) сложна в изготовлении, но обеспечивает хорошее удаление стружки при обработке пластичных материалов с большими толщинами среза и высокими скоростями резания.

Удлиненная форма стружечных канавок (рис. 131, г, д) рекомендуется для протяжек, применяемых при обработке длинных деталей.

Шаг t режущих зубьев является важным конструктивным элементом. При выборе шага необходимо учитывать, что с уменьшением его сокращается длина протяжки, снижается ее стоимость, повышается производительность и качество обработанной поверхности. При уменьшении шага и неизменной толщине среза возрастает число одновременно работающих зубьев. В результате этого растут усилия протягивания, возникает опасность разрыва протяжки, уменьшается объем стружечной канавки и ухудшаются условия формирования и размещения стружки, сокращается число возможных переточек, а, следовательно, и долговечность инструмента.

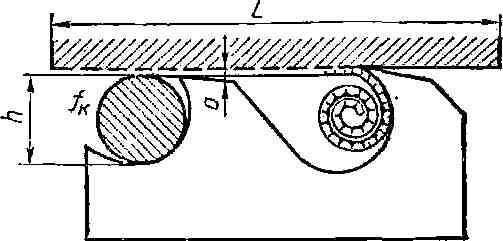

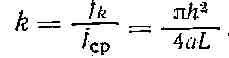

При проектировании протяжек решающими факторами, определяющими величину шага, являются условия вместимости стружки во впадине зуба и прочности протяжки. Кроме того, при выборе шага необходимо обеспечить одновременную работу не менее двух зубьев протяжки. Чтобы выполнить это требование детали малой длины протягивают пакетом, состоящим из нескольких деталей, что позволяет применять протяжки с шагом, превышающим длину одной детали. Наиболее часто шаг зубьев определяется из условия достаточно свободного размещения стружки. При таком расчете площадь активной части канавки, в пределах которой может размещаться стружка, приближенно принимается равной площади круга fk с радиусом r = h/2 (рис. 132), т. е. площади

Рис. 132. Схема заполнения канавки стружкой

Площадь fср осевого продольного сечения слоя, срезаемого одним зубом, будет равна:

где L — длина протягиваемой поверхности;

а — толщина среза, равная подъему на зуб.

Витки стружки, находясь во впадине зуба, неплотно прилегают друг к другу. Поэтому для обеспечения свободного размещения стружки необходимо, чтобы площадь впадины fk была больше площади fcp осевого сечения срезаемого слоя. Отношение площади активной части канавки к площади осевого сечения срезаемого слоя называют коэффициентом заполнения k стружечной канавки:

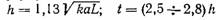

Коэффициент заполнения стружечной канавки k всегда больше единицы. Он определяется экспериментально и зависит от свойств обрабатываемого материала, толщины среза, износа протяжек и т. п. Величина коэффициента заполнения стружечной канавки колеблется в пределах от 2,0 до 5,5. Меньшие значения коэффициента заполнения соответствуют обработке малолегированных сталей с малыми толщинами среза. При известном коэффициенте заполнения k стружечных канавок необходимая глубина впадины h и шаг между зубьями t определяются по формулам:

С целью получения лучшего качества обработанной поверхности шаг зубьев выполняется переменным, так как равномерный шаг способствует появлению поперечных рисок на протягиваемой поверхности. Это объясняется тем, что при протягивании зубья последовательно входят и выходят из соприкосновения с заготовкой. В моменты входа и выхода зубьев наблюдается резкое изменение нагрузки и связанное с этим периодическое изменение упругой деформации детали и протяжки. В результате «ударов» (изменения нагрузки и деформаций) режущие кромки зубьев дают отпечатки на протягиваемой поверхности, которые при равномерном шаге затем усиливаются следующими зубьями протяжки. Риски значительно уменьшаются по своей величине и рассеиваются по протягиваемой поверхности при неравномерном шаге зубьев. Величина неравномерности шага зубьев колеблется от ±0,3 ммдля небольших шагов до ±1 мм при шаге свыше 18 мм.

Число одновременно работающих зубьев z при протягивании не является величиной постоянной. Оно определяется отношением длины протягивания к шагу:

Целая часть результата подсчета по этой формуле является минимальным числом одновременно работающих зубьев Zmin. Округляя же результат до целых чисел в большую сторону, получаем максимальное число одновременно работающих зубьев Zmax. Обычно при протягивании наблюдается колебание на единицу числа одновременно работающих зубьев. Следствием переменного количества одновременно работающих зубьев является изменение нагрузки станка и протяжки, а также нарушение плавности в работе инструмента. Плавность работы повышается при увеличении числа одновременно работающих зубьев, т. е. уменьшении шага протяжки.

Однако применение очень малого шага зубьев нежелательно. Протяжки с таким шагом допускают мало переточек, а заточка их усложняется из-за опасности врезания шлифовального круга в соседний зуб. При конструировании протяжек стремятся обеспечить число одновременно работающих зубьев z в интервале от 3 (при коротких) до 8 (при длинных) обрабатываемых отверстиях.

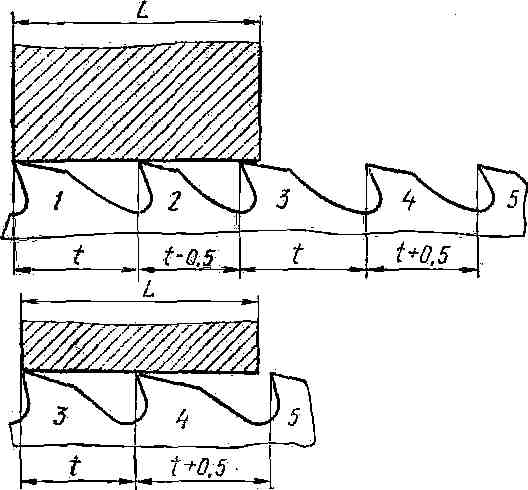

При проектировании протяжек, особенно при высоких требованиях к чистоте поверхности, следует стремиться к тому, чтобы длина протягивания не была кратной шагу зубьев, т. е. отношение длины протягивания L к шагу зубьев t не должно быть точно целым числом. Несмотря на кажущуюся возможность при кратном шаге достичь постоянства числа одновременно работающих зубьев и полной равномерности нагрузки станка и протяжки, фактически этого не получается. В рассматриваемом случае в силу колебаний длины протягивания и неравномерности шага зубьев, число одновременно работающих зубьев колеблется на 2 зуба. Это может в ряде случаев явиться причиной разрыва протяжки вследствие ее перегрузки. Так на рис. 133 изображен случай протягивания, когда длина L = 2t.

Рис. 133. Схема определения числа одновременно работающих зубьев

В силу неравномерности шага, величина которого принята равной ±0,5 мм, расстояние от первого до третьего зуба будет 2t — 0,5. Поэтому во время работы первого и второго зуба на длине 0,5 мм работает и третий зуб, т. е. максимальное число одновременно работающих зубьев равно трем. Расстояние же между третьим и пятым зубьями равно 2t+0,5. Поэтому при выходе третьего зуба пятый зуб еще не будет соприкасаться с заготовкой и на длине 0,5 мм будет работать только один четвертый зуб. Таким образом, число одновременно работающих зубьев будет колебаться на 2 от одного до трех, что неблагоприятно отражается на процессе протягивания.

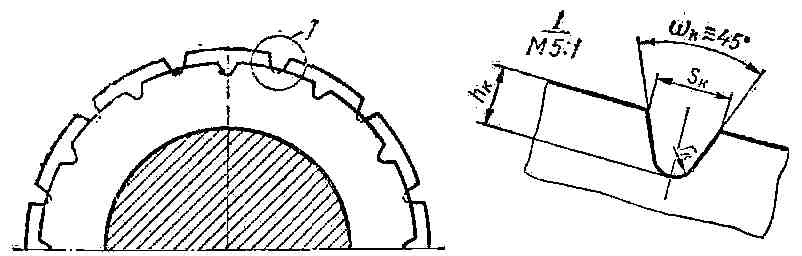

Для разделений стружки на отдельные узкие участки, при протягивании стали и других пластичных металлов, на режущих зубьях в шахматном порядке выполняются стружкоразделительные канавки (рис. 134).

Рис. 134. Стружкоразделительные канавки

При обработке чугуна и других металлов, дающих сыпучую стружку, такое деление не обязательно. Расстояние между канавками выбирается в пределах 3—10 мм. Оно равно ширине срезаемого слоя, которая оказывает заметное влияние на условия формирования и размещения стружки во впадине зуба. Широкая стружка сворачивается в валик труднее, чем узкая, особенно при криволинейной форме кромки. При слишком широких стружках процесс резания затруднен и могут наблюдаться поломки инструмента. Стружкоразделительные канавки необходимы также для обеспечения легкого удаления стружки после протягивания очередной детали. Если режущие зубья не будут иметь стружкоразделительных канавок, то при обработке металлов, дающих сливную стружку, в канавках будут образовываться кольца стружки, удалять которые после протягивания каждой детали будет чрезвычайно трудно. Глубина стружкоразделительных канавок hk = (0,4—1 )мм, а их ширина Sk = (0,6—1,2) мм. Профиль стружкоразделительных канавок может быть прямоугольным и угловым с углом ОМЕГА = 45 -:- 60°. Радиус закругления дна канавки rk = (0,2 -:- 0,5) мм.

Чтобы получить на кромках стружкоразделительных канавок положительные задние углы, их необходимо шлифовать под углом к оси протяжки параллельно задней поверхности зуба. Наряду с положительными явлениями стружкоразделительные канавки приводят к отрицательным. Они ухудшают чистоту протянутой поверхности, снижают стойкость протяжки вследствие ускоренного износа участков режущих кромок, примыкающих к канавкам. След от стружкоразделительной канавки предыдущего зуба создает на стружке ребро жесткости, что затрудняет ее свертывание и размещение во впадине зуба. Эти недостатки протяжек рассматриваемой профильной схемы резания в значительной степени могут быть ослаблены применением протяжек других схем резания, в частности протяжек переменного резания.

Калибрующая часть протяжки служит для заглаживания и окончательного формирования обработанной поверхности. Кроме того калибрующие зубья по мере переточек восполняют режущие. Калибрующая часть представляет собой совокупность ряда зубьев постоянного диаметра, равного диаметру последнего режущего зуба, т. е. диаметру исходного стержня. Количество калибрующих зубьев должно быть таким, чтобы обеспечить требуемое число переточек протяжки. Поэтому для протяжек, обрабатывающих точные отверстия, число калибрующих зубьев следует принимать больше, чем при протягивании отверстий с относительно грубыми допусками. Число калибрующих зубьев протяжек выбирается в пределах от 4 до 8. Шаг калибрующих зубьев составляет 0,6—1,0 шага режущих зубьев. Укороченные шаги калибрующих зубьев способствуют устойчивому направлению протяжки и тем самым обеспечивают получение правильной формы и высокой точности размеров отверстия. Соотношения размеров профиля калибрующих зубьев сохраняются такими же, как и у режущих зубьев. На калибрующих зубьях оставляется цилиндрическая ленточка шириной 0,2 мм. Задний угол на этих зубьях выполняется небольшой величины 0,5— 2°, что оправдывается необходимостью обеспечить медленное уменьшение поперечных размеров калибрующей части при переточках и получить годные отверстия на протяжении всего периода эксплуатации инструмента. Калибрующие зубья не имеют стружкоразделительиых канавок.

При обработке отверстий, имеющих малые допуски на изготовление, обычные протяжки относительно быстро выходят из строя. С целью увеличения срока службы разработаны протяжки с регулируемой по диаметру калибрующей частью. Пустотелая секция калибрующих зубьев (рис. 135) имеет спиральную сквозную прорезь.

Рис. 135. Протяжка с регулируемыми калибрующими зубьями

Отверстие секции и сопряженная часть протяжки имеют коническую форму. Это позволяет регулировать диаметр перемещением секции калибрующих зубьев по длине протяжки с помощью гайки. Такая конструкция дает возможность повысить срок службы протяжки, обеспечивая регулировку диаметральных размеров калибрующей части на 0,2 мм. В связи с увеличением числа допускаемых переточек толщина всех зубьев протяжки делается увеличенной.

Для увеличения срока службы предложены круглые протяжки с 5—6 запасными калибрующими зубьями, которые располагаются после обычных калибрующих зубьев. Диаметр этих зубьев на 0,005 мм больше диаметра калибрующих зубьев. В начале работы запасные калибрующие зубья являются выглаживающими. После потери размера калибрующими зубьями, запасные зубья поочередно затачиваются. При этом срезается отрицательная фаска на передней поверхности с углом ГАММА ф = - 5° и шириной до 0,5—0,7 мм и соответственно уменьшается цилиндрическая ленточка на задней поверхности. Такая конструкция протяжки позволяет увеличить срок ее службы в несколько раз.

Задняя направляющая часть предназначается для направления детали в момент окончания протягивания, препятствует перекосу детали и повреждению обработанной поверхности последними калибрующими зубьями. Ее форма принимается такой же, как форма протянутого отверстия. У круглых протяжек задняя направляющая часть имеет форму цилиндра, при квадратном отверстии — форму квадратной призмы и т. д. В целях упрощения изготовления допускается цилиндрическая форма задней направляющей у всех внутренних протяжек, которые обрабатываются на центрах.

Размеры поперечного сечений задней направляющей части принимаются равными соответствующим наименьшим размерам поперечного сечения протянутого отверстия. Это обеспечивает свободное прохождение задней направляющей части сквозь отверстие, обработанное изношенной протяжкой.

Длина задней направляющей части должна быть больше расстояния от опорного торца детали до ее центра тяжести. Она принимается равной 0,5—0,7 от длины детали. Для поддержания протяжек большого веса и длины с помощью люнета в конце задней направляющей части предусматривается опорная цапфа с диаметром, соответствующим диаметру отверстия люнета. Часто задний конец протяжки поддерживается центром, вставленным в гнездо люнета. В этом случае опорная цапфа не нужна.

Задний хвостовик служит для отвода протяжки в исходное положение при полуавтоматическом цикле обработки. При ручном перемещении инструмента в исходное положение задний хвостовик на протяжках отсутствует.

Общая длина протяжки подсчитывается как сумма длин составляющих ее частей. Общая длина протяжки не должна превышать длины хода протяжного станка, а также максимально возможных размеров заготовок, которые могут обрабатываться на имеющемся оборудовании, используемом при изготовлении протяжек. Чрезмерно длинные протяжки при термической обработке подвержены очень большому короблению, их обработка и эксплуатация в силу недостаточной жесткости крайне затруднительны.

Предельные отношения длины про¬тяжки к ее диаметру колеблются от 55 для протяжек малого диаметра до 30 для протяжек большего диаметра. Если расчетная длина превышает предельно допустимую длину и ограничиться одной протяжкой невозможно, приходится производить обработку детали комплектом протяжек. Чаще всего в комплект входит от двух до четырех протяжек. При этом надо стремиться к тому, чтобы длина протяжки последнего прохода (наиболее точной и дорогой) была возможно меньшей.

Опыт эксплуатации протяжек показывает, что в процессе резания создаются значительные усилия, которые могут вызвать поломку инструмента. Поэтому при проектировании протяжек необходимо проводить расчет их па прочность. В процессе обработки протяжки подвергаются сложной деформации (растяжению, сжатию, изгибу), и определить действительные напряжения, возникающие в материале протяжек, с учетом концентраций напряжений затруднительно. При конструировании протяжек обычно учитывают основную деформацию, возникающую под действием осевой составляющей усилия протягивания, и проверяют прочность инструмента расчетом на разрыв. В этом случае максимальное напряжение определяется по формуле:

где Рmax наибольшая величина осевой составляющей усилия протягивания;

Fmin — минимальная площадь поперечного сечения протяжки, определяемая в сечении по первой стружечной канавке, или по хвостовику в том месте, где он наиболее ослаблен выемками под крепежные элементы.

Сила резания при протягивании складывается из суммы сил, приложенных ко всем одновременно режущим зубьям. При обычно принимаемом количестве стружкоразделительных канавок на каждом зубе условия деформации узкой полосы срезаемого слоя между соседними канавками и свертывания его в отдельную стружечную спираль практически не зависят от кривизны участка режущего лезвия, расположенного между двумя канавками. Поэтому усилие протягивания может быть подсчитано по формуле:

где Q— сила резания, действующая вдоль оси протяжки на 1 мм длины режущей кромки;

b— ширина среза, т. е. суммарная длина режущих кромок одного зуба;

z— количество одновременно работающих режущих зубьев;

k — поправочный коэффициент, учитывающий влияние факторов, не представленных в формулах, например, влияния состава смазочно-охлаждающей жидкости, степени износа протяжки, величины переднего угла и т. п.

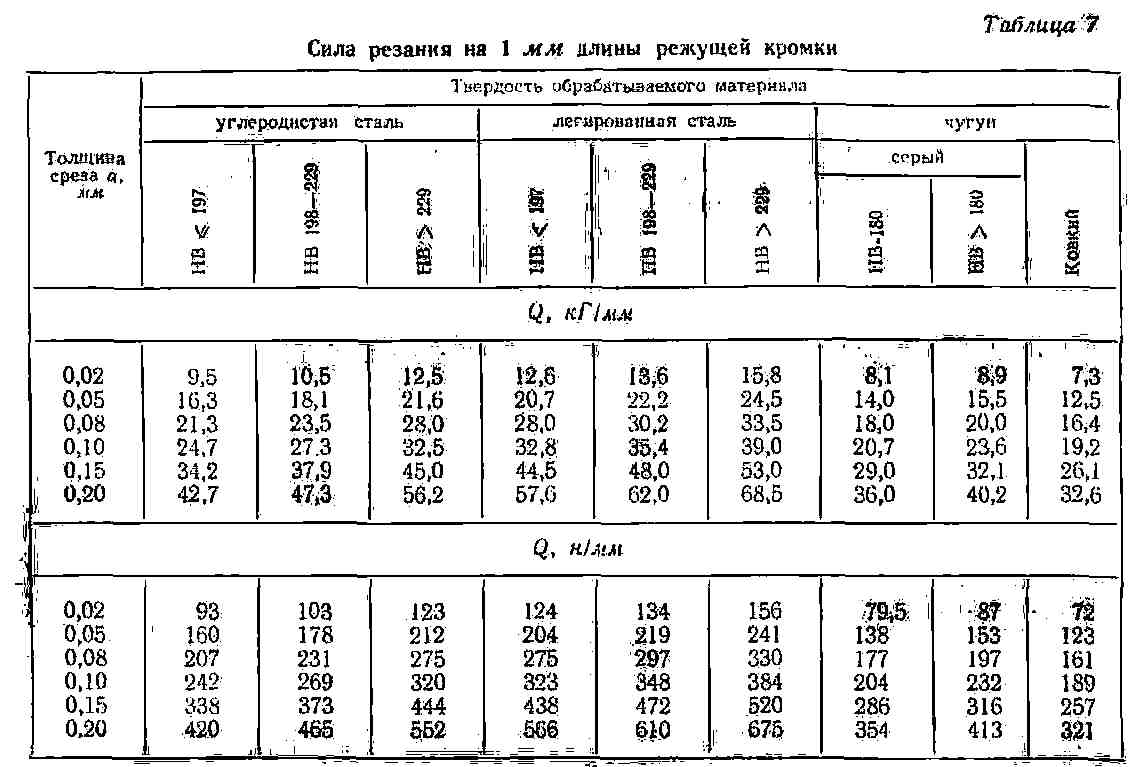

Величины силы резания на 1 мм длины режущей кромки определяются экспериментально (табл. 7).

При протягивании силы резания скачкообразно изменяются вследствие пepeменного значения количества одновременно работающих зубьев. Чтобы определить максимальное усилие протягивания, необходимо учитывать максималь¬ное число одновременно режущих зубьев. Максимальное усилие протягивания должно быть 0,9—0,7 наибольшего тягового усилия станка, чтобы предотвратить его перегрузку и остановку в работе. Величину допускаемого напряжения для протяжек из быстрорежущей стали принимают при расчете на прочность не более 294 * 10^6 — 393 * 10^6 н/м^2 (30—40 кГ/мм^2).

В тех случаях, когда протяжка с основной канавкой не удовлетворяет условиям прочности, а пространство для размещения стружки достаточное, возможно применение более мелких канавок с глубиной, равной (0,25—0,3)t. В этом случае увеличивается площадь поперечного сечения и соответственно снижаются напряжения. Чтобы уменьшить усилия протягивания, уменьшают число одновременно работающих зубьев или снижают принятую при конструировании толщину среза а. При заданной длине детали уменьшение числа одновременно работающих зубьев достигается за счет перехода на больший шаг режущих зубьев.

Прогрессивным в улучшении условий работы протяжки и снижении усилий резания при неизменном поперечном сечении среза является применение более целесообразных схем срезания металла, в частности, схем резания с увеличенной толщиной среза а и соответственно уменьшенной шириной среза b. Опыты показывают, что увеличение в два раза толщины среза от 0,02 до 0,04 мм и снижение соответственно в два раза ширины среза b приводит (при той же производительности процесса) к снижению усилия протягивания в 1,3 раза. Удачной конструкцией протяжек, имеющих увеличенную, по сравнению с обычными протяжками с профильной схемой резания, толщину среза а, являются протяжки переменного резания.

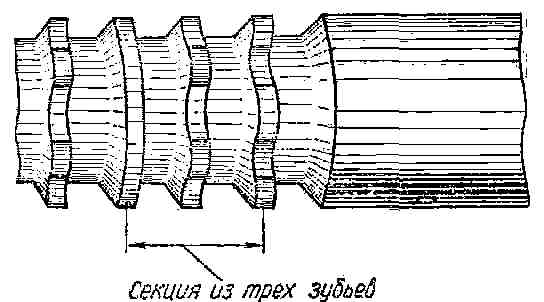

Протяжки переменного резания являются протяжками с групповой схемой срезания слоев металла, при которой режущие зубья работают группами и срезают слой заданной толщины за счет уширения режущей кромки последующего зуба по отношению к предыдущему. В каждой секции протяжки переменного резания прорезные зубья, равные по диаметру, имеют на задней поверхности выкружки, расположенные в шахматном порядке (рис. 136).

Рис. 136. Протяжка переменного резания

Ширина выкружки с учетом срезания стружки равна 8—12 мм. Стружка имеет приблизительно прямоугольное сечение без ребра жесткости. Это обеспечивает улучшение условий завивания стружки и более плотное ее размещение в канавках. Последний зачищающий зуб каждой секции вылолняется без выкружек. Bo избежание снятия этим зубом замкнутой кольцевой стружки его диаметр выполняется на 0,03—0,05 мм меньше диаметра остальных зубьев секции. Число зубьев в секции колеблется обычно от двух до пяти. Вместо выкружек, образование отдельных участков режущих кромок может производиться менее глубокими прямолинейными лысками. В этом случае каждый прорезной зуб протяжки напоминает многогранник. Протяжки с лысками проще в изготовлении, так как они могут шлифоваться на проход. Однако у протяжек с лысками удлиняется вспомогательная кромка, в результате уширяется стружка и уменьшается ее толщина, что снижает эффект групповой схемы резания.

Благоприятная геометрия режущей части зубьев протяжек переменного резания дает возможность увеличить подъемы на секцию зубьев при обработке сталей до 0,3—0,4 мм, а при обработке чугуна — до 1,0—1,2 мм.

Для обеспечения высокой степени чистоты обработанной поверхности режущая часть заканчивается чистовыми зубьями с малым подъемом на каждый зуб. Протяжки переменного резания способствуют значительному повышению экономичности процесса и стойкости инструмента. Цилиндрические протяжки изготовляются, как правило, из быстрорежущей стали. С целью ее экономии протяжки имеют приваренный хвостовик из конструкционной стали.

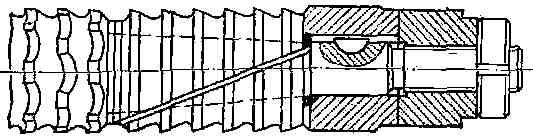

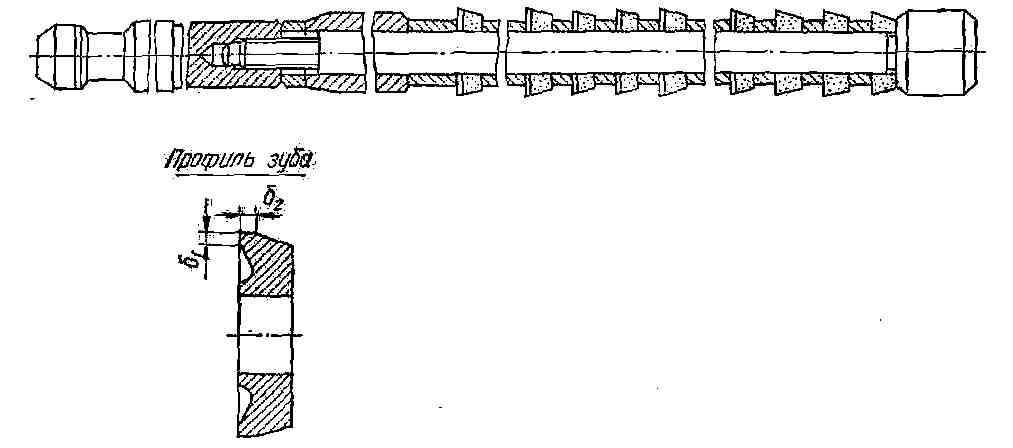

При обработке чугунных деталей, а также труднообрабатываемых сталей находят применение твердосплавные протяжки. Такие протяжки (рис. 137) оснащаются наборными твердосплавными зубьями — кольцами, которые устанавливаются на цилиндрическом стержне и закрепляются гайками.

Рис. 137. Сборная твердосплавная протяжка

Стойкость твердосплавных протяжек в несколько раз выше стойкости протяжек из быстрорежущей стали. Однако широкому применению твердых сплавов для оснащения протяжек препятствуют технологические трудности их изготовления и заточки.

Стремление повысить стойкость протяжек из быстрорежущих сталей привело к созданию инструмента с твердосплавными калибрующими кольцами. В этом случае в обычную протяжку из быстрорежущей стали добавляется в конце рабочей части несколько выглаживающих твердосплавных колец. Они, как показали испытания, значительно повышают стойкость инструмента. Кольца насаживаются на цилиндрический участок и стягиваются гайками. Наряду с обработкой цилиндрических отверстий протяжки широко используются и при изготовлении всевозможных фасонных отверстий. Особенно высока эффективность протягивания деталей с отверстиями сложной формы. Появление и широкое распространение в машиностроении шлицевых соединений позволило использование шлицевых протяжек.

Протяжку для обработки фасонного отверстия можно представить как цилиндрическую протяжку, предназначенную для изготовления круглого отверстия диаметром, равным максимальному диаметру фасонного отверстия детали. Чтобы получить отверстие требуемой формы, такой протяжкой она обрабатывается по всей длине поверху как вал профиль которого совпадает с профилем детали.

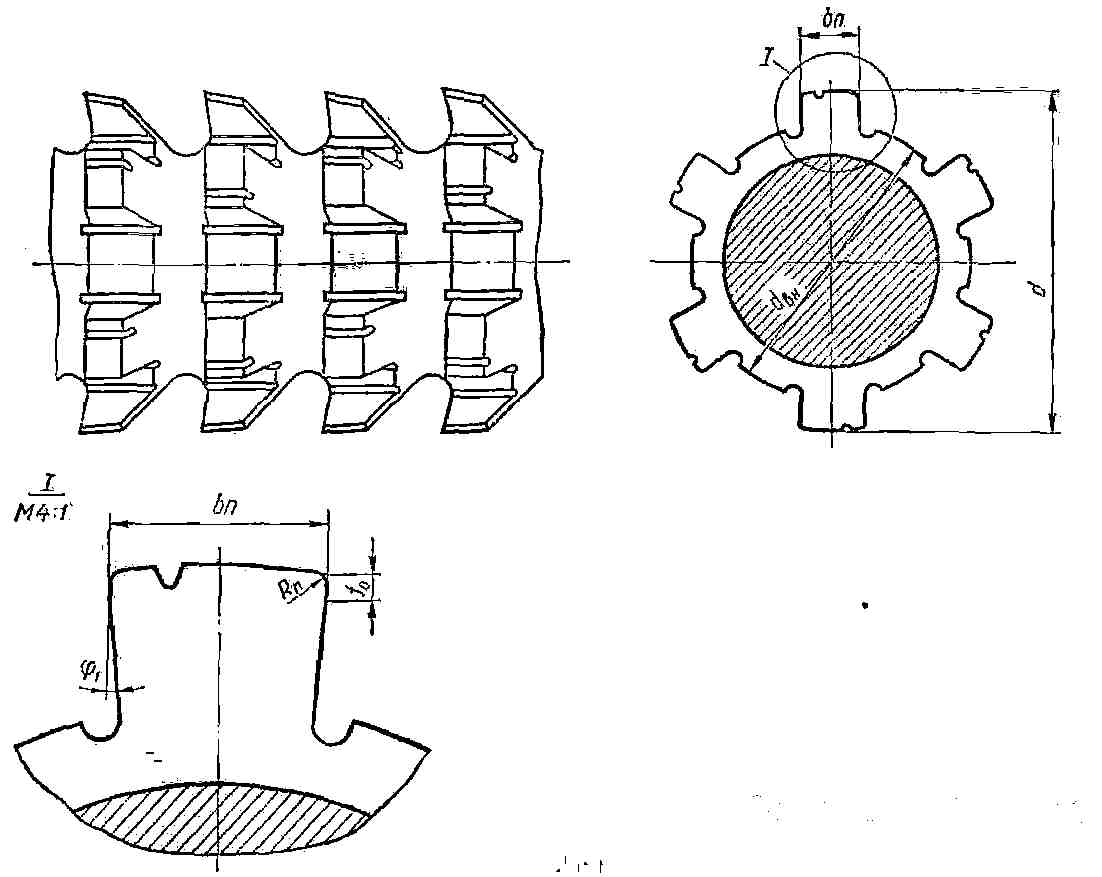

Шлицевые протяжки, например, можно представить как цилиндрические, предназначенные для обработки отверстий диаметром d (рис. 138) из отверстий диаметром dвн, которые обработаны поверху, подобно шлицевому валу, сопряженному с заданным шлицевым отверстием.

Рис. 138. Зубья шлицевой протяжки

Полученная таким образом протяжка будет обрабатывать заданные шлицевые отверстия. Однако боковые плоскости шлицевых выступов протяжки в процессе обработки будут полностью соприкасаться с боковыми сторонами обработанных шлицев. Поэтому, чтобы уменьшить трение, на боковых поверхностях шлицевых выступов делают боковое поднутрение, образуемое вспомогательным углом в плане ФИ = 1-:- 3°. Поднутрение начинается не от самой вершины выступа, а на расстоянии f0=(0,8—1,0) мм. У основания шлицевых выступов протяжки делают для выхода шлифовального круга продольные канавки шириной 1—1,2 мм, глубине 0,8—1,0 мм и углом профиля 50—60*. С целью облегчения процесса свертывания срезаемого металла в виток и обеспечения отгибания образующейся стружки от боковых сторон протягиваемых шлицев на режущих зубьях в шахматном порядке вьполняют стружкоразделительные канавки. Однако наблюдения показывают, что стружкоразделнтельные канавки недостаточно эффективны для отвода образующейся при резании стружки от стенок шлицевого паза. Лучшие; результаты дают шлицевые протяжки переменного резания. У этих протяжек два соседних зуба объединяются в одну секцию. На первом зубе секции с обеих сторон выполняются по дуге окружности фаски (выкружки). Второй зуб секции, имеющий такую же форму, как и зуб обычной шлицевой протяжки, выполняется (по диаметру) меньше размера первого зуба. Поэтому первый прорезной зуб режет только центральной частью. У второго же зуба работают его периферийные участки. Такая конструкция позволяет значительно увеличить подачу на зуб и за счет этого сократить длину протяжки, улучшить чистоту протянутой поверхности, повысить точность обработки. Стойкость шлицевых протяжек переменного резания в 1,5—2 раза выше стойкости обычных протяжек.

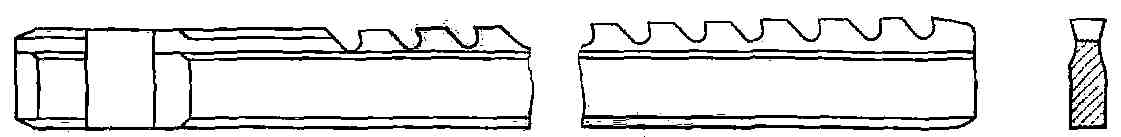

Шпоночные протяжки применяются для обработки шпоночных канавок в отверстиях. Наибольшее распространение получили плоские шпоночные протяжки (рис. 139).

Рис. 139. Шпоночные протяжки

Обработка заготовок плоской шпоночной протяжкой производится через направляющую втулку (рис. 140), имеющую продольный паз.

Рис. 140. Направляющая втулка

По этому пазу втулки, закрепленной на станке, движется в процессе работы протяжка. Заготовка насаживается на переднюю цилиндрическую часть втулки. Промежуточный цилиндрический бурт-фланец является опорной частью втулки. Режущие и калибрующие зубья плоской шпоночной протяжки имеют прямолинейные режущие кромки, параллельные дну протягиваемой канавки. Аналогично шлицевым протяжкам режущие зубья шпоночных протяжек имеют стружкоразделительные канавки. Используются также шпоночные протяжки, у которых два соседних зуба объединяются в одну секцию. Первый зуб секции выполняется сс скосами на боковых сторонах под углом 20—25° и является прорезным. Второй зуб имеет обычную конструкцию и снабжен прямолинейной режущей кромкой на всю ширину шпоночной канавки. Он на 0,03—0,04 мм ниже первого зуба. В целях уменьшения трения на боковых сторонах протяжки делается поднутрение с углом ФИ1 = 1 -:- 2° либо на боковых сторонах вышлифовываются выемки глубиной 0,05—0,1 мм. Задняя направляющая часть, как правило, у шпоночных протяжек не делается, так как в момент окончания протягивания как заготовка, так и протяжка поддерживаются направляющей втулкой. Наиболее часто шпоночные канавки обрабатываются в несколько проходов. В этой случае применяют одну и ту же протяжку и сменные размерные прокладки, которые устанавливаются между протяжкой и дном паза направляющей втулки. По принципу работы шпоночная протяжка занимает промежуточное положение между внутренними и наружными протяжками. Подобно наружным протяжкам шпоночные протяжки могут затачиваться как по передней, так и по задней поверхностям зубьев, поскольку уменьшение зубьев по высоте может быть компенсировано увеличением толщины прокладки.

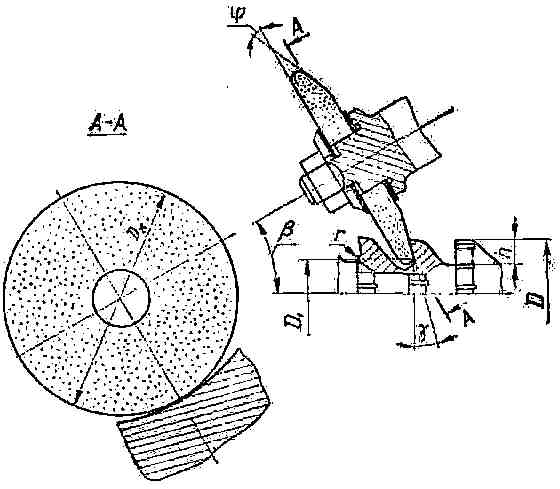

Заточка же внутренних протяжек производится по конической передней поверхности. Схема заточки приведена на рис. 141, где изображена передняя коническая поверхность зуба протяжки и шлифовальный круг, установленный таким образом, что его коническая поверхность касается по образующей затачиваемой поверхности зуба.

Рис. 141. Схема заточки круглой протяжки

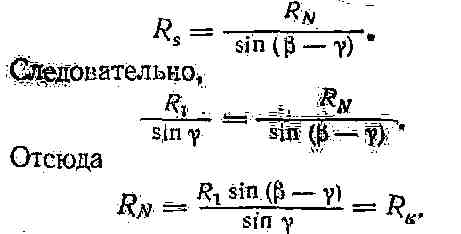

Оси шлифовального круга и протяжки пересекаются друг с другом. Угол между ними и угол профиля круга выбираются такими, чтобы обеспечить при заточке получение заданной величины переднего угла ГАММА. Между рассматриваемыми углами имеет место зависимость:

где БЕТА — угол между осями круга и протяжки;

ГАММА — передний угол;

ФИ — угол профиля круга между образующей конуса круга и его торцевой плоскостью.

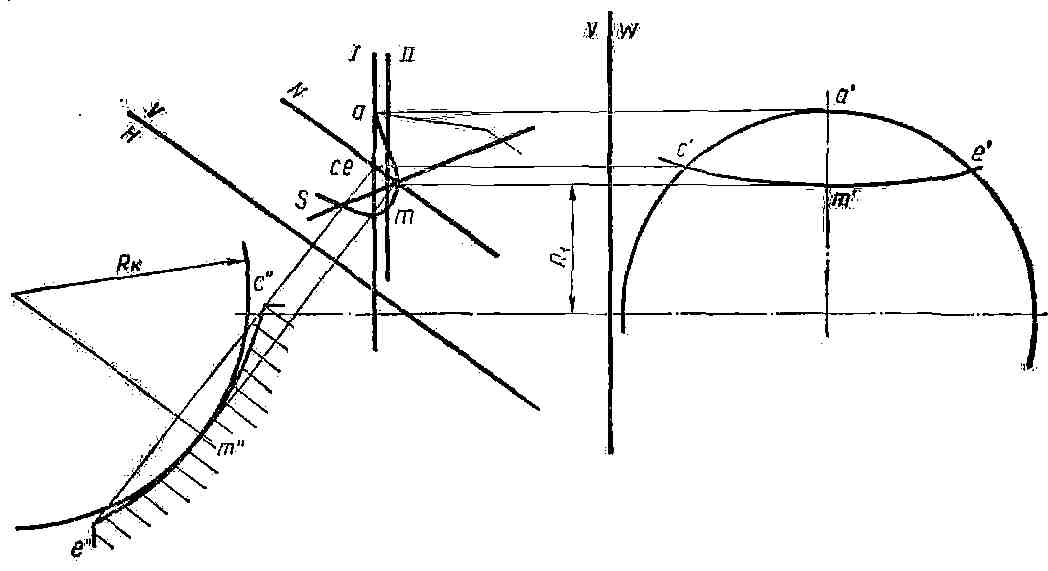

При заточке протяжек важное значение имеет правильный выбор диаметра шлифовального круга. Он должен быть таким, чтобы не было внедрения круга в поверхность детали, т. е. наблюдался внешний контакт круга и протяжки. Схема определения допустимого диаметра круга приведена на рис. 142, где изображена затачиваемая коническая передняя поверхность протяжки и проведено через точку М сечение NN, перпендикулярное оси шлифовального круга.

Рис 142. Схема определения допустимого диаметра крута при заточке протяжки

Точка М на профиле зуба является граничной точкой конической передней поверхности. Ниже точки М располагается закругленный участок профиля. Находится линия пересечения сечения NN и передней конической поверхности протяжки. Первой точкой линии пересечения является точка M, расположенная на профиле зуба, через которую проведено сечение NN. Для нахождения последующих точек рассматриваются плоские сечения /—/, //—//, перпендикулярные оси протяжки. Так сечение /—/ пересекается с конической передней поверхностью по окружности САЕ (ее проекции в системе V/W будут сае и c'а'е'). Это же сечение пересекается с плоскостью N по прямой СЕ. Точки С и E пересечения окружности CAB и прямой СЕ и будут лежать на линии пересечения плоскости N и передней поверхности зуба. Аналогично находятся в системе V/W другие точки рассматриваемой линии СМЕ. Зная проекции cme и c'm'е' линии СМЕ в системе V/W, по правилам перемены плоскостей проекций, определяется проекция с"т"е" линии СМЕ на плоскость Н, которая проведена перпендикулярно оси шлифовального круга, т. е. параллельно плоскости NN. Плоскость NN пересекается с конической поверхностью круга по окружности, которая в истинную величину проектируется на плоскость H. Она проводится как касательная в точке m" к линии с"т"е". Ее наибольший диаметр DK подбирается таким образом, чтобы не было внедрения круга в переднюю поверхность протяжки. При графическом решении этой задачи можно воспользоваться калькой с нанесенными на ней концентрическими окружностями. Перемещая кальку по проекции на плоскость H, подбирают максимально возможный размер диаметра круга Dk, наблюдая контакт окружностей и линии с"т"е".

При аналитическом решении задачи радиус Rk круга можно определить из условия его равенства радиусу RK кривизны кривой с’’т"е" в точке т". По теореме Менье радиус кривизны Rs передней конической поверхности в сечении SS, проведенном через точку М перпендикулярно образующей AM, будет равен:

где R1- радиус точки М, т. е. расстояние от нее до оси протяжки

Аналогичная зависимость имеет места между радиусами кривизны Rs и Rn:

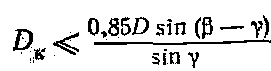

В расчетах обычно принимают радиус R1, равным 0,85 радиуса протяжка. Поэтому диаметр шлифовального круга DK при заточке протяжек по передней конической поверхности определяется по формуле:

где D — диаметр протяжки.

Анализ показывает, что с увеличением переднего угла ГАММА величина допустимого диаметра шлифовального круга довольно резко уменьшается.

Назначение и основные типы протяжек | Оглавление | Наружные протяжки

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved